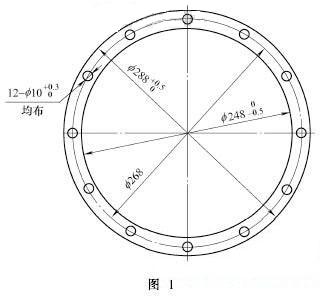

我單位接到一項(xiàng)產(chǎn)品的緊急生產(chǎn)任務(wù),產(chǎn)品如圖1 所示,坯料為T(mén)2 純銅,厚度0. 200. 00 6mm,數(shù)量為4 件。按以往習(xí)慣的加工方法,采用校平銅板→平磨夾板→夾板加緊銅板→車內(nèi)外圓→劃線→鏜孔,加工復(fù)雜,生產(chǎn)周期長(zhǎng)。現(xiàn)在,采用聚氨酯橡膠加切割模板在1000kN 液壓機(jī)上一次沖切成形,滿足了產(chǎn)品要求。

1. 工裝要求

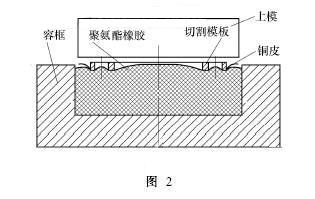

切割模板平面外形與產(chǎn)品圖完全相同( 尺寸取產(chǎn)品圖中差) ,厚10mm,表面粗糙度Ra = 1. 6μm,切割模板材料為45 鋼,硬度38 ~42HRC;聚氨酯橡膠要求邵氏硬度80 ~95 ,表面粗糙度Ra = 3. 2μm,厚25 ~30 mm。沖切過(guò)程如圖2 所示。

2. 沖切過(guò)程

如圖2 所示,液壓機(jī)給切割模板向下的壓力,迫使銅皮與聚氨酯橡膠緊密接觸,緊貼在切割模板下平面。由于切割模板下平面的粗糙度值Ra = 1. 6μm,首先就校平了銅皮。隨著液壓機(jī)上平臺(tái)的繼續(xù)下行,聚氨酯橡膠變形,便把其他沒(méi)有與切割模板接觸的銅皮擠入切割模板孔中。由于切割模板有硬度,又經(jīng)過(guò)了平磨,保持了尖邊,而隨著橡膠的變形,在孔口的銅皮受剪切力的作用,沖切成形。

3. 存在的問(wèn)題及解決方案

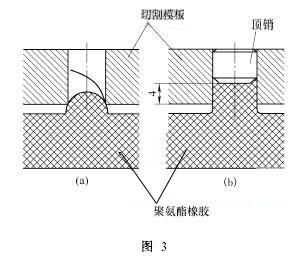

內(nèi)孔248mm 與外圓288 mm 首先沖切成形,而12 —10 mm 孔僅有5 孔成形,其余孔如圖3a 所示,形成廢料與銅皮局部連接現(xiàn)象。這是因?yàn)榫郯滨ハ鹉z在壓力的作用下呈圓球狀,迫使銅皮一起向孔內(nèi)伸展,刃口處銅皮主要受拉深作用。為了增加刃口處的剪切作用,控制聚氨酯橡膠的變形程度,在10mm 的孔內(nèi)裝12 個(gè)頂銷( 如圖3b 所示) ,與孔保證滑合,與切割模板工作刃口的高度差為4mm。于是,在液壓機(jī)上沖切成形后,完全達(dá)到了產(chǎn)品要求。

割模板可以重復(fù)使用,僅需在使用前平磨兩面刃口即可。通過(guò)此次大型銅墊片的生產(chǎn),為我們以后加工類似產(chǎn)品提供了寶貴的經(jīng)驗(yàn)。

相關(guān)文章

- 2021-09-08BIM技術(shù)叢書(shū)Revit軟件應(yīng)用系列Autodesk Revit族詳解 [

- 2021-09-08全國(guó)專業(yè)技術(shù)人員計(jì)算機(jī)應(yīng)用能力考試用書(shū) AutoCAD2004

- 2021-09-08EXCEL在工作中的應(yīng)用 制表、數(shù)據(jù)處理及宏應(yīng)用PDF下載

- 2021-08-30從零開(kāi)始AutoCAD 2014中文版機(jī)械制圖基礎(chǔ)培訓(xùn)教程 [李

- 2021-08-30從零開(kāi)始AutoCAD 2014中文版建筑制圖基礎(chǔ)培訓(xùn)教程 [朱

- 2021-08-30電氣CAD實(shí)例教程AutoCAD 2010中文版 [左昉 等編著] 20

- 2021-08-30電影風(fēng)暴2:Maya影像實(shí)拍與三維合成攻略PDF下載

- 2021-08-30高等院校藝術(shù)設(shè)計(jì)案例教程中文版AutoCAD 建筑設(shè)計(jì)案例

- 2021-08-29環(huán)境藝術(shù)制圖AutoCAD [徐幼光 編著] 2013年P(guān)DF下載

- 2021-08-29機(jī)械A(chǔ)utoCAD 項(xiàng)目教程 第3版 [繆希偉 主編] 2012年P(guān)DF