利用普通車床去加工角輪這類有角度的機械零件常用有兩種方法:一種是當車削較短的圓錐角度時,一般是用轉動小滑板法,車削時把小滑板轉動一個圓錐半角a/2,使車刀的運動軌跡與所要車削的圓錐素線平行即可,同時要注意轉動小滑板時一定要留意轉動方向正確。另一種是用成型刀加工法。這兩種方法存在的缺點是:因受小滑板的行程限制,只能加工長度較短的圓錐;車削時只能手動進給,勞動強度大;表面粗糙度難以控制;用成型法車床要具有良好的剛性,否則容易引起振動,并只適用于車削較短的外圓錐;生產效率低。所以車工師傅因其加工效率低都不愿加工這類零件,特別是凹槽類零件更不愿加工。隨著科學技術的飛速發展,數控車床由于具有高效率& #65380;高精度& #65380;和高柔性的特點,在機械制造業中得到日益廣泛的應用,已成為目前應用最廣泛的數控機床之一。上述零件在數控車床上編程加工就能達到事半功倍的效果

本地是石材生產基地,有很多生產橋切機的石材機械廠,橋切機上有很多個導軌角輪是屬于凸凹槽零件,如圖1、圖3所示,由于廠家多數是用普通車床加工這些零件,廠家知道本校有數控車床就要求幫其加工這些零件。

一、凸槽角輪的數控加工

1.零件圖的工藝及難度分析

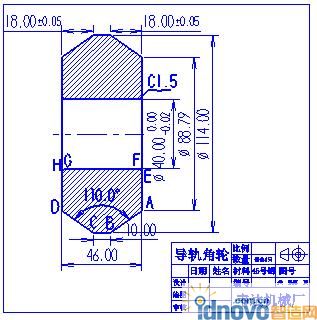

如圖1所示,該零件包括內& #65380;外圓柱面,端面,夾角為110°的兩個錐面的加工。難度在于兩個錐面較難加工,特別是靠近三爪卡盤處的錐面,刀具要用左偏刀,工件坐標系設定有一定的難度。

圖1 凸槽角輪零件圖

2.加工方案的確定

從廠家處了解到毛坯為Φ120×56mm的45#圓鋼,他們在普通車床的加工方法是車出一端裝夾位后一次加工出來,再掉頭把裝夾位用端面刀切去。我們經過討論確定有兩種方案。

方案一:用焊接駁長工件去加工的方法。考慮到本校有一批Φ60mm廢舊圓鋼管及本校剛有兩個考證實習班,為了減少廠家的材料成本,我們要求廠家可將毛坯長度由56mm減少到50mm再要求學生在焊工實訓時把長60mm鋼管焊在已加工好端面的工件中心上(要焊牢),加工時用三爪卡盤裝夾焊接鋼管就可以一次加工出來,加工完后調頭加工另一端面至尺寸。這樣可以一物多用。

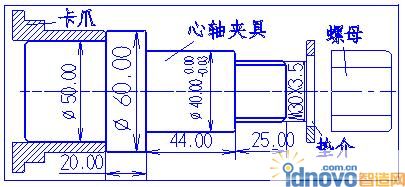

方案二:采用心軸夾具裝夾的方法加工。我們請工廠的老師傅到學校車間實地指導,他們要求把數控車床重新校正水平,并把三爪卡盤的三個卡爪的各個基準面用車刀重新精加工。采用心軸夾具裝夾的方法是用兩臺數車分兩個工序進行加工,即先用一臺數車加工內孔及長度至尺寸,再用另一臺數車把工件裝夾在圖2所示的心軸夾具上以內孔為定位基準進行加工。

經過對比,第二個方案加工出的工件經廠家質檢能達到形位公差要求。其最大的優點是:可減少對刀次數;提高效率(每只零件加工時間可節省20分鐘);節省零件材料成本。所以采用方案二進行加工。

圖2 心軸夾具

用兩臺數車分兩個工序進行加工。

(1)第一臺數車的加工方案

◎夾住工件一頭,用1號端面刀加工端面;

◎換2號外圓刀加工外圓至Φ118mm,長度為30mm,作為調頭后的基準;

◎用鉆頭鉆Φ35mm的通孔;

◎調頭裝夾已加工外圓面,找正,換1號端面刀加工端面至長度為46mm;

◎換3號內孔刀加工內孔至尺寸;

◎檢查,校核。

(2)第二臺數車的加工方案

◎把已加工好內孔的工件裝夾在心軸夾具上并鎖緊,換1號右偏刀加工零件右邊部分;

◎換2號左偏刀加工左邊部分。

◎檢查,校核。

3.數值計算

(1)設定程序原點

以工件右端面與軸線的交點為程序原點建立工件坐標系。

注意:由于2號刀是由刀寬為8mm的切斷刀改裝而成,對刀時用左刀尖碰工件右端面后,在刀偏表2號刀的試切長度欄處設Z=8(刀寬8mm),即系統以右刀尖為刀位點。

(2)計算各節點位置坐標值

A(88.79,0),B(114,–18),C(114,–28),D(88.79,–46)。

4.加工程序

表1 程序卡

|

數控車床程序卡 |

編程原點 |

工件右端面與軸線的交點 |

編寫日期 |

| ||

|

|

零件名稱 |

角輪 |

零件圖號 |

圖2 |

材料 |

45#圓鋼 |

|

|

車床型號 |

|

夾具名稱 |

心軸夾具 |

實訓車間 |

數控室 |

|

程序號 |

%0088 |

編程系統 |

華中世紀星系統 | |||

|

序號 |

程序 |

說明 | ||||

|

N1 |

T0101 |

選擇1號外圓刀 | ||||

|

N2 |

M3S500 |

主軸正轉,轉速為500r/min | ||||

|

N3 |

G0X150Z100 |

建立工件坐標系 | ||||

|

N4 |

X122Z2 |

快速靠近工件附近 | ||||

|

N5 |

G71U2R0.5P6Q9X0.5Z0F150 |

外圓粗車循環,每次切削深度U:2mm(半徑值),每次退刀量R:0.5,X方向精加工余量0.5mm(直徑值) 第6段為精加工開始段,第9段為精加工結束段 | ||||

|

N6 |

G01X88.79F100 |

精加工輪廓的起始段, 刀具以100mm/min的進給速度直線切削到A點X坐標 | ||||

|

N7 |

Z0 |

刀具直線切削到A點Z坐標 | ||||

|

N8 |

X114Z–18 |

刀具直線切削到B點 | ||||

|

N9 |

Z–47 |

精加工輪廓的結束段, 刀具直線切削到Z–47長度處 | ||||

|

N10 |

G00X150Z100 |

刀具快速退回到起點 | ||||

|

N11 |

T0202 |

換2號左偏刀 | ||||

|

N12 |

M3S400 |

主軸正轉,轉速為400r/min | ||||

|

N13 |

G0X150Z100 |

建立工件坐標系 | ||||

|

N14 |

X115Z2 |

快速靠近工件附近 | ||||

|

N15 |

Z–47 |

刀具快進到Z–47長度處 | ||||

|

N16 |

G71U1R0.5P17Q19X0.5Z0F100 |

外圓粗車循環,每次切削深度U:1mm(半徑值),每次退刀量R:0.5,X方向精加工余量0.5mm(直徑值) 第17段為精加工開始段,第19段為精加工結束段 | ||||

|

N17 |

G01X88.79F90 |

精加工輪廓的起始段, 刀具以90mm/min的進給速度直線切削到D點X坐標 | ||||

|

N18 |

Z–46 |

刀具直線切削到D點Z坐標 | ||||

|

N19 |

X114Z–28 |

精加工輪廓的結束段, 刀具直線切削到C點 | ||||

|

N20 |

G00X150Z100 |

刀具快速退回到起點 | ||||

|

N21 |

M30 |

主軸停,程序結束 | ||||

加工外圓錐體程序如表1所示(注:刀尖圓弧半徑忽略不計)。

二、凹槽導輪的數控加工

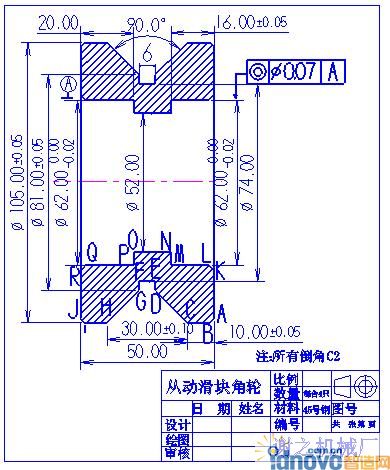

1.零件圖的工藝及難度分析

如圖3所示,該零件包括內圓階梯孔,外圓柱面,夾角為90°的兩個V型凹槽斜面。毛坯尺寸為Φ110×55mm。

圖3 凹槽導輪零件圖

難度分析:兩個Φ62mm的軸承孔尺寸精度高;兩個軸承孔同軸度要求高;90°的兩個V型凹槽難加工。

2.加工方案的確定

用兩臺數車分兩個工序進行加工。

(1)第一臺數車的加工方案

◎夾住工件一頭,用一號端面刀加工端面;

◎用鉆頭鉆Φ40mm的通孔;

◎換2號外圓刀加工外圓至Φ108mm,長度為30mm,作為調頭后的基準;

◎調頭裝夾已加工外圓面,找正,換1號端面刀加工端面至長度為51mm左右;

◎換3號內孔刀加工直徑為Φ62mm,深度20mm的軸承孔及Φ52mm,長度為30mm的內孔至符合尺寸;

◎檢查,校核。

(2)第二臺數車的加工方案

◎用反爪裝夾Φ62mm的軸承孔(墊銅片),找正,用1號端面刀精加工端面至長度為50mm;

◎換2號內孔刀加工另一個Φ62mm的軸承孔至符合尺寸;

◎換3號外圓刀加工外圓至Φ105mm;

◎換4號機夾切斷刀加工V型凹槽。

◎檢查,校核。

3.數值計算

(1)設定程序原點

以工件右端面與軸線的交點為程序原點建立工件坐標系。用4號機夾切斷刀對刀時,用左刀尖碰工件右端面后,在刀偏表4號刀的試切長度欄處輸入Z=0,再在刀偏表5號刀的試切長度欄處輸入Z=4(刀寬為4mm)。即編程時執行刀具功能T0404是加工V型槽左邊部分,執行刀具功能T0405時加工V型槽右邊部分。

(2)計算各節點位置坐標值

A(101,0),B(105,–2),C(105,–10),D(81.0,–22),E(74,–22),F(74,–28),G(81.0,–28),H(105,–40),I(105, –48),J(101, –50)。

4.加工程序

加工外圓及V型槽程序如表2所示(注:刀尖圓弧半徑忽略不計)。

表2 程序卡

|

數控車床程序卡 |

編程原點 |

工件右端面與軸線的交點 |

編寫日期 |

| ||

|

|

零件名稱 |

滑塊角輪 |

零件圖號 |

圖3 |

材料 |

45#圓鋼 |

|

|

車床型號 |

|

夾具名稱 |

|

實訓車間 |

數控室 |

|

程序號 |

%0089 |

編程系統 |

華中世紀星系統 | |||

|

序號 |

程序 |

說明 | ||||

|

N1 |

T0303 |

選擇3號外圓刀 | ||||

|

N2 |

M3S500 |

主軸正轉,轉速為500r/min | ||||

|

N3 |

G0X150Z100 |

建立工件坐標系 | ||||

|

N4 |

X112Z2 |

快速靠近工件附近 | ||||

|

N5 |

X101 |

快速移動到A的X坐標處 | ||||

|

N6 |

G01Z0F100 |

刀具以100mm/min的進給速度直線切削到端面A點處 | ||||

|

N7 |

X105Z–2 |

倒角 | ||||

|

N8 |

Z–50 |

刀具切削到Z–50處 | ||||

|

N9 |

G00X150Z100 |

刀具快速退回到起點 | ||||

|

N10 |

T0404 |

選擇4號切斷刀,執行4號刀補 | ||||

|

N11 |

M3S350 |

主軸正轉,轉速為350r/min | ||||

|

N12 |

G0X150Z100 |

建立工件坐標系 | ||||

|

N13 |

X106Z2 |

快速靠近工件附近 | ||||

|

N14 |

M8 |

開冷卻液 | ||||

|

N15 |

Z–27 |

刀具快進到零件中線處 | ||||

|

N16 |

G01X74F15 |

刀具以15mm/min的進給速度直線切槽到E點X坐標 | ||||

|

N17 |

G00X106 |

刀具快速退回 | ||||

|

N18 |

G71U1R0.5P19Q22X0.5Z0F100 |

外圓粗車循環,每次切削深度U:1mm(半徑值),每次退刀量R:0.5,X方向精加工余量0.5mm(直徑值) 第19段為精加工開始段,第22段為精加工結束段 | ||||

|

N19 |

G1X74F80 |

精加工輪廓的起始段, 刀具以80mm/min的進給速度直線切削到F點X坐標 | ||||

|

N20 |

Z–28 |

刀具切削到F處 | ||||

|

N21 |

X81 |

刀具切削到G處 | ||||

|

N22 |

X105Z–40 |

精加工輪廓的結束段, 刀具加工到H點 | ||||

|

N23 |

G00X106Z–27 |

刀具回到G71加工前起點處 | ||||

|

N24 |

T0405 |

刀具執行5號補償值,以右刀尖為刀位點 | ||||

|

N25 |

G71U1R0.5P26Q29X0.5Z0F100 |

外圓粗車循環,每次切削深度U:1mm(半徑值),每次退刀量R:0.5,X方向精加工余量0.5mm(直徑值) 第26段為精加工開始段,第29段為精加工結束段 | ||||

|

N26 |

G1X74F80 |

精加工輪廓的起始段,刀具以80mm/min的進給速度直線切削到E點X坐標 | ||||

|

N27 |

Z–22 |

刀具切削到E處 | ||||

|

N28 |

X81 |

刀具切削到D處 | ||||

|

N29 |

X105Z–40 |

精加工輪廓的結束段,刀具加工到C點。 | ||||

|

N30 |

G00X150Z100 |

刀具快速退回到起點 | ||||

|

N31 |

M30 |

主軸停,關冷卻液,程序結束 | ||||

三、結束語

隨著科學技術的飛速發展,數控車床由于具有優越的加工特點,在機械制造業中的應用越來越廣泛,為了充分發揮數控車床的作用,我們需要在編程中掌握一定的技巧,編制出合理、高效的加工程序,保證加工出符合圖紙要求的合格工件,同時能使數控車床的功能得到合理的應用與充分的發揮,使數控車床能安全、可靠、高效地工作。

相關文章

- 2021-09-08BIM技術叢書Revit軟件應用系列Autodesk Revit族詳解 [

- 2021-09-08全國專業技術人員計算機應用能力考試用書 AutoCAD2004

- 2021-09-08EXCEL在工作中的應用 制表、數據處理及宏應用PDF下載

- 2021-08-30從零開始AutoCAD 2014中文版機械制圖基礎培訓教程 [李

- 2021-08-30從零開始AutoCAD 2014中文版建筑制圖基礎培訓教程 [朱

- 2021-08-30電氣CAD實例教程AutoCAD 2010中文版 [左昉 等編著] 20

- 2021-08-30電影風暴2:Maya影像實拍與三維合成攻略PDF下載

- 2021-08-30高等院校藝術設計案例教程中文版AutoCAD 建筑設計案例

- 2021-08-29環境藝術制圖AutoCAD [徐幼光 編著] 2013年PDF下載

- 2021-08-29機械AutoCAD 項目教程 第3版 [繆希偉 主編] 2012年PDF