輪蓋,輪轂和葉片整體成型的葉輪即為閉式葉輪(如圖1),這樣的葉輪,由于其形成了完全封閉的流道,所以其效率高且長期運行情況穩定。目前閉式葉輪在中國的發展已勢在必行。

閉式葉輪幾何結構和加工工藝過程極其復雜,既要保證幾何形狀的要求還要保證葉片的表面質量,相鄰的葉片之間,葉片與輪蓋,輪轂之間空間較小,切削環境惡劣,刀軸矢量約束多(如圖2),利用通常的五軸刀路控制方式非常復雜且對編程人員要求極高,控制不好極易產生干涉。

因此,一種能降低對編程人員要求并擁有強大準確后處理的CAM解決方案成為了閉式葉輪應用在我國推廣亟待解決的問題。

一、hyperMILL閉式葉輪解決方案的特點

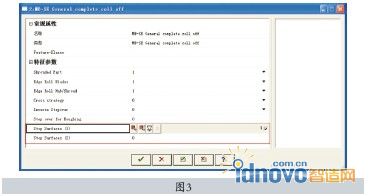

hyperMILL五軸閉式葉輪策略是在hyperMILL開式葉輪專業模組的基礎上加載閉式葉輪應用特征,此特征中包括對閉式葉輪各種銑削策略的控制,具體例如生成插銑式的刀路及內部刀路圓角化等功能,以及閉式葉輪加工的一個關鍵參數“停止曲面”,其使系統清楚刀具分別從葉輪通道的進水口和出水口進刀時各自的加工區域(如圖3)。

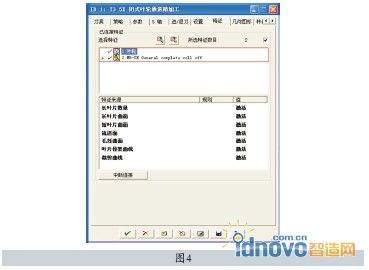

參數設定完成后,將其與對應的開式葉輪特征共同加載入相應的工法(如閉式葉輪通道精加工,清根等)中進行運算,即可完成對閉式葉輪的加工(如圖4)。

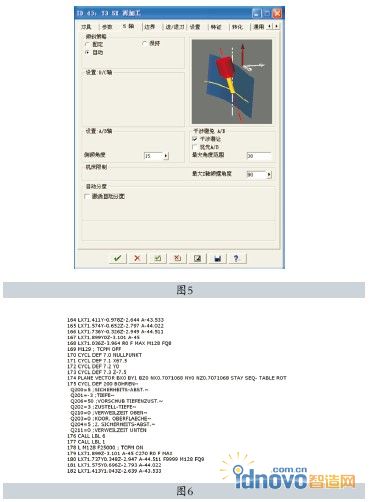

具體工法參數的設定,由于加載了相應的應用特征而變得比開式葉輪模組更為簡單,只需設定幾個簡單的參數即可。而閉式葉輪狹小通道內刀路矢量的控制則是依靠hyper MILL基于干涉檢查的刀具自動避讓,利用計算機來幫助用戶解決刀軸控制的難題,從而生成安全優化的刀具路徑(如圖5)。

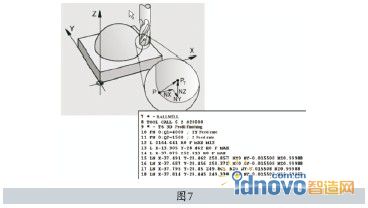

在后處理方面,hyper MILL擁有完善成熟的后處理器,處理出的NC程序支持子程序的方式,這讓NC程序變得簡潔明了,可讀性強,并在需要時可以很方便地進行修改(如圖6)。同時hyperMILL在業內率先支持了控制器本身的3D補償功能,這大大降低了用戶的編程工作量,并可以達到較高的加工公差(如圖7)。

二、某汽輪機閉式葉輪加工的案例

1. 閉式葉輪開粗

通道開粗的效率是影響葉輪整體加工效率的決定性因素,用五軸鉆孔和多軸定位開粗相結合共同完成通道的開粗是很好的策略。

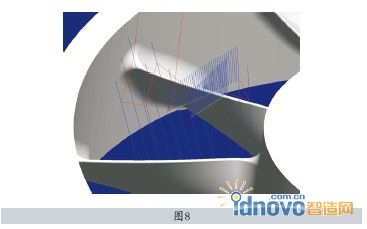

五軸鉆孔先去除通道大部分的材料,同時也為后續的加工準備了引刀空間。hyper MILL的五軸鉆孔功能可以實現基于干涉檢查的五軸聯動工位變換,從而避免了每次加工后的抬刀動作,進一步提升了加工效率(如圖8,圖中蘭色短線條代表刀路相應位置處刀軸的矢量方向,從中可以看出hyper MILL基于干涉檢查的五軸聯動變換工位的效果)。

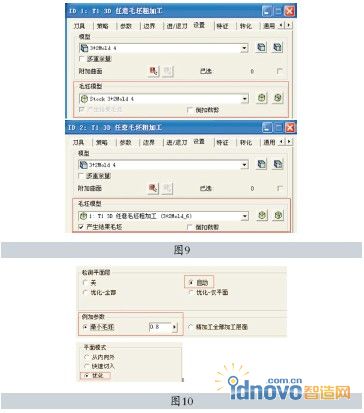

而hyperMILL的任意毛坯粗加工功能是基于毛坯跟蹤進行運算的,保證沒有多余的刀具路徑,產生結果毛坯功能可以輕松實現各個工位之間的銜接(如圖9,上下兩個工單是兩次開粗的界面,可以看到,在進行二次開粗時,只要將參考毛坯欄調整為上步工單的結果毛坯即可),同時策略本身所集成的各種優化處理可讓生成的刀路更加高效(如圖10)。

實踐證明,這樣的開粗策略方案不僅效率高,而且也最大限度地改善了切削環境,是最適宜閉式葉輪通道開粗的方法。

2. 閉式葉輪通道精加工

運用hyperMILL閉式葉輪專業解決方案進行精加工的步驟如下。

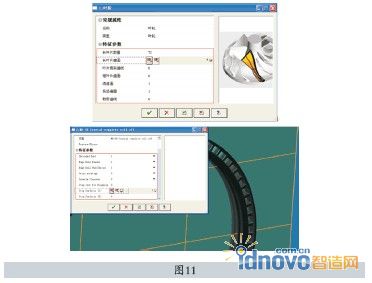

(1)定義對應的開式葉輪特征(按圖示要求選取相應的圖形要素)及閉式葉輪應用特征(設定相應的銑削刀路生成策略及內部刀路處理參數并選擇適宜的停止曲面,以確定進水口及出水口各自的加工區域),如圖11所示。

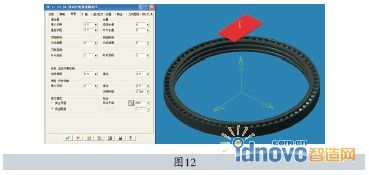

(2)將上一步定義的兩個特征加載進葉輪模組的相應工法中,并設定好坐標系及切削參數等(如圖4和圖12所示)。

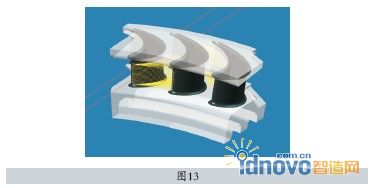

(3)對工單進行運算即可得到需要的刀具路徑(如圖13)。

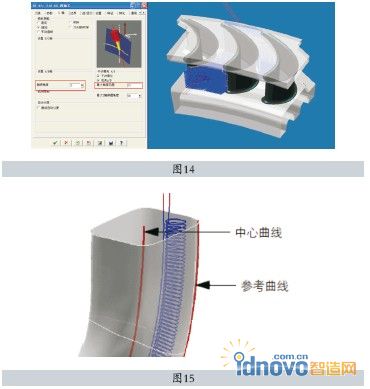

(4)利用hyper MILL獨有的再加工策略,設置好基本切削角度及發生干涉時系統自動的角度調整范圍,對上一步的刀具路徑執行刀具自動避讓運算,得到最后所需的刀具路徑(如圖14,圖中蘭色線條代表刀軸矢量方向)

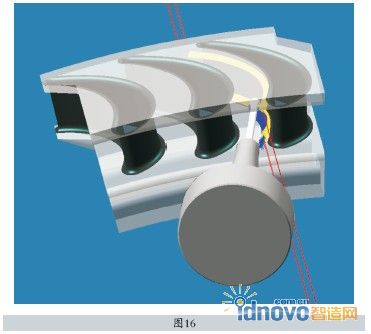

3. 閉式葉輪通道清根

hyperMILL閉式葉輪解決方案中,閉式葉輪的清根也同樣非常簡單,只需在相應的工法中定性地設定好對應的中心曲線及參考曲線即可(所謂定性設定即不要求精確,只要指出趨勢即可,例如中心曲線不一定非要位于通道橫截面的正中心,也不必精確地映射其彎曲輪廓,而只要指出總體趨勢即可,如圖15)。然后hyperMILL的五軸自動避讓功能會對刀路進行自動的避讓以生成所需要的刀具路徑(如圖16,圖中蘭色線條代表刀軸矢量方向)。

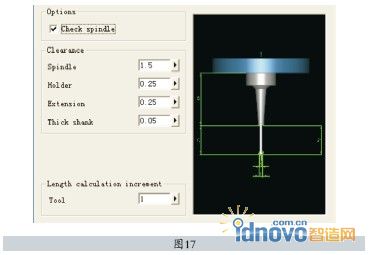

4.三維實體切削仿真(整體切削系統的仿真)

hyperMILL在上面具體工單的計算過程中所進行的干涉檢查,可以保證整個刀具系統的所有組成部分(包括機床主軸端面、刀柄、加長桿、加強桿及刀桿)與零件不發生任何干涉(如圖17,這是hyperMILL刀具干涉檢查界面,在該界面中,用戶可以對hyper MILL定義刀具的各個組成部分(如主軸端面、刀柄、加長桿、加強桿及刀桿)進行干涉檢查,自動避讓安全距離的設定),但在實際機床加工中我們知道,整個切削系統除了零件與刀具系統潛在的干涉外,整個切削系統的其余部分也可能發生干涉(如機床主軸與工作臺間等)。

所以在完成上述步驟后,最后還需進入hyperMILL實體切削仿真模塊——hyper VIEW中進行整個切削系統的干涉檢查,從而保證加工的絕對安全(如圖18,紅框中的選項是在仿真中對整個切削系統各個組成部分進行干涉檢查的選項,勾選則表示在仿真中將對所選項目是否發生干涉進行檢查),如仿真后無相關干涉報警產生,則可以保證整個加工過程是絕對安全的,這樣所編的NC程序就可以直接上設備進行加工了。

三、結束語

圖19和圖20所示即為加工當中和加工完成后的樣品。

在這里值得特別指出的是,hyperMILL閉式葉輪專業解決方案不僅使具體工法的設定變得非常簡單,而且在最關鍵的通道精加工及清根刀軸的控制上,通過引入hyper MILL的五軸刀具自動避讓技術,讓本來極其復雜的通道內刀軸控制變得異常簡單。進一步經過hyper VIEW的整體切削系統仿真,在保證了昂貴設備的絕對安全后,設備即可進行加工,通過hyper MILL的專業解決方案大大降低了閉式葉輪對編程人員的技能及經驗的要求,也就大大提升了編程的效率,從而進一步保證了整個 企業的生產節奏及對市場的快速響應。

相關文章

- 2021-09-08BIM技術叢書Revit軟件應用系列Autodesk Revit族詳解 [

- 2021-09-08全國專業技術人員計算機應用能力考試用書 AutoCAD2004

- 2021-09-08EXCEL在工作中的應用 制表、數據處理及宏應用PDF下載

- 2021-08-30從零開始AutoCAD 2014中文版機械制圖基礎培訓教程 [李

- 2021-08-30從零開始AutoCAD 2014中文版建筑制圖基礎培訓教程 [朱

- 2021-08-30電氣CAD實例教程AutoCAD 2010中文版 [左昉 等編著] 20

- 2021-08-30電影風暴2:Maya影像實拍與三維合成攻略PDF下載

- 2021-08-30高等院校藝術設計案例教程中文版AutoCAD 建筑設計案例

- 2021-08-29環境藝術制圖AutoCAD [徐幼光 編著] 2013年PDF下載

- 2021-08-29機械AutoCAD 項目教程 第3版 [繆希偉 主編] 2012年PDF