一、引言

減速器是應(yīng)用于原動(dòng)機(jī)和工作機(jī)之間的獨(dú)立傳動(dòng)裝置,具有結(jié)構(gòu)緊湊、傳動(dòng)效率較高、傳遞運(yùn)動(dòng)準(zhǔn)確可靠、使用維護(hù)方便和可成批生產(chǎn)等特點(diǎn)。

傳統(tǒng)的減速器手工設(shè)計(jì)通常采用二維工程圖表示三維實(shí)體模型的做法。這種做法不僅不能以三維實(shí)體模型直觀逼真地顯現(xiàn)出減速器的結(jié)構(gòu)特征,而且對(duì)于一個(gè)視圖上某一尺寸的修改,不能自動(dòng)反映在其他對(duì)應(yīng)視圖上。同時(shí),用這種方法生成的模型幾何數(shù)據(jù)不能直接用于計(jì)算機(jī)數(shù)控加工(CNC)、模具設(shè)計(jì)、有限元分析和機(jī)構(gòu)運(yùn)動(dòng)分析中。并且要做大量分析與計(jì)算,因而費(fèi)工費(fèi)時(shí),設(shè)計(jì)效率低。

Pro/ENGINEER作為參數(shù)化CAD/CAM軟件系統(tǒng)的代表,實(shí)現(xiàn)了產(chǎn)品零件從概念設(shè)計(jì)到制造全過(guò)程的一體化,提供了以參數(shù)化特征實(shí)體造型為基礎(chǔ),部件間的關(guān)聯(lián)設(shè)計(jì)、共享數(shù)據(jù)庫(kù)和專家系統(tǒng)知識(shí)等技術(shù),是集產(chǎn)品設(shè)計(jì)、分析和制造一體化的CAD/CAE/CAM軟件平臺(tái)。它使產(chǎn)品在CAD/CAE/CAM各單元系統(tǒng)之間實(shí)現(xiàn)了數(shù)據(jù)的自動(dòng)傳遞與無(wú)縫轉(zhuǎn)換和集成,在CAE/CAM系統(tǒng)順利接受CAD系統(tǒng)建立的三維模型,基于統(tǒng)一數(shù)據(jù)庫(kù)基礎(chǔ)上同步更新。同時(shí),它保證產(chǎn)品、模具設(shè)計(jì)、產(chǎn)品及模具的數(shù)控加工的刀具軌跡及NC加工代碼數(shù)據(jù)自動(dòng)更新,避免了重復(fù)產(chǎn)品設(shè)計(jì)建模和NC數(shù)控編程的工作,實(shí)現(xiàn)了CAD/CAE/CAM數(shù)據(jù)的全相關(guān)性設(shè)計(jì)。

隨著社會(huì)以及工業(yè)技術(shù)的不斷發(fā)展,當(dāng)前數(shù)控加工機(jī)床不斷普及、數(shù)控加工技術(shù)日益成熟,現(xiàn)有標(biāo)準(zhǔn)減速器也可以充分利用CAD/CAM軟件進(jìn)行幾何造型建模,利用上述數(shù)控設(shè)備加工,這對(duì)現(xiàn)有標(biāo)準(zhǔn)減速器生產(chǎn)質(zhì)量和效率的提高,有很大的現(xiàn)實(shí)意義。

二、直齒圓柱齒輪三維實(shí)體模型創(chuàng)建

1.技術(shù)要求及軟件選用

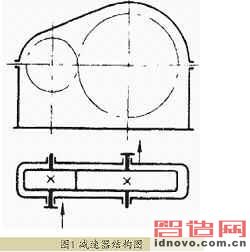

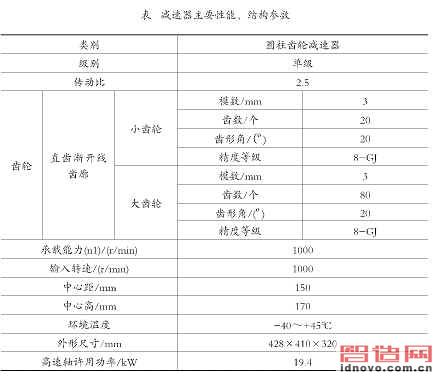

以一級(jí)圓柱齒輪減速器作為研究對(duì)象,通過(guò)運(yùn)動(dòng)分析、力學(xué)分析等,計(jì)算得出的結(jié)構(gòu)性能參數(shù)列入表中,其結(jié)構(gòu)簡(jiǎn)圖如圖1所示。

該減速器主要由主動(dòng)齒輪軸系、從動(dòng)齒輪軸系、機(jī)座及其附件等組成。

減速器實(shí)體造型建模設(shè)計(jì),選用具有實(shí)體特征造型、參數(shù)化和單一數(shù)據(jù)庫(kù)功能的Pro/ENGINEER Wildfire3.0軟件作為設(shè)計(jì)平臺(tái)。

2.減速器零件造型設(shè)計(jì)

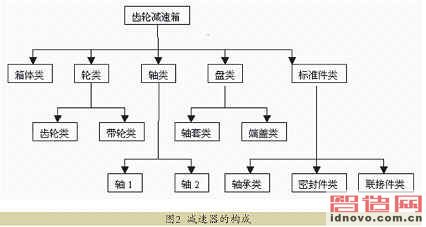

一般將減速器的零件分為五類,如圖2所示。

在進(jìn)行零件造型設(shè)計(jì)時(shí),可按零件的不同類型進(jìn)行分類設(shè)計(jì)。三維建模是數(shù)控加工的基礎(chǔ),三維實(shí)體模型包括非常豐富的設(shè)計(jì)內(nèi)容。在創(chuàng)建三維模型之前,首先進(jìn)行零件模型結(jié)構(gòu)分析,其次策劃在Pro/ENGINEER系統(tǒng)中進(jìn)行零件建模時(shí)應(yīng)用特征的規(guī)劃,確定建模方法,最后再進(jìn)行具體的零件造型設(shè)計(jì)。在創(chuàng)建模型過(guò)程中,要靈活應(yīng)用模型編輯和修改工具,不斷完善設(shè)計(jì)內(nèi)容。雖然圓柱齒輪減速器零件較多,但多為回轉(zhuǎn)類零件(軸和齒輪),建模方法比較簡(jiǎn)單。利用旋轉(zhuǎn)(Revolve)建模法,根據(jù)需要作必要的拉伸(Extrude)、剪切(Cut)或孔(Hole)的處理,就可以得到所需的零件三維模型。

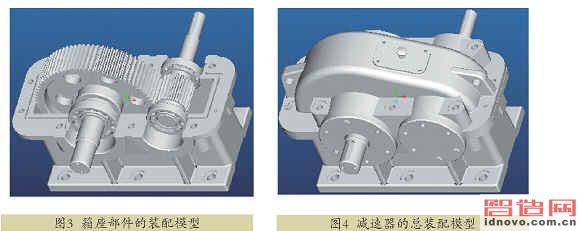

3.減速器裝配設(shè)計(jì)

零件裝配設(shè)計(jì)就是依照一定的順序把滿足特定關(guān)系的元件裝配成組件的過(guò)程。減速器的裝配設(shè)計(jì)先實(shí)現(xiàn)高、低速軸部件的裝配,然后再進(jìn)行總裝配。箱座部件、總裝配結(jié)果如圖

3、圖4所示。

三、Pro/ENGINEER的數(shù)控加工編程

1.數(shù)控加工編程功能簡(jiǎn)介

在產(chǎn)品的數(shù)控加工編程方面,Pro/ENGINEER軟件提供了功能強(qiáng)大的數(shù)控編程模塊Pro/NC。該CAM模塊和CAD模塊集成在一起,具有強(qiáng)大的數(shù)控加工編程和后置處理功能。其CAM模塊可分別對(duì)各種加工機(jī)床的各種加工方式進(jìn)行數(shù)控加工編程。能產(chǎn)生生產(chǎn)過(guò)程規(guī)劃,提供參數(shù)化的刀位軌跡生成,并計(jì)算加工時(shí)間。所具有的數(shù)控車削、銑削和線切割加工編程功能,支持車削中心、5軸銑削中心和4軸線切割數(shù)控加工,具備完整關(guān)聯(lián)性,對(duì)任何設(shè)計(jì)更改,能自動(dòng)生成加工程序和資料。利用CAM模塊生成的刀具軌跡文件稱為CLData(Cutter Location Data),通過(guò)NcCheck進(jìn)行仿真加工檢測(cè)切削狀況,提供的Vericut模擬功能可以模擬材料的去除過(guò)程,為用戶進(jìn)行切削過(guò)程快速校驗(yàn)和刀具軌跡優(yōu)化設(shè)計(jì)提

供指導(dǎo),以預(yù)測(cè)誤差和干涉過(guò)切。產(chǎn)生的CL刀位文件經(jīng)Ncpost或Gpost后置處理產(chǎn)生NC代碼。其提供的后置處理程序能滿足如Fanuc、Heidenhain、Simense、Mitsubishi、Mazak、Agie和Charmilles等數(shù)控系統(tǒng)。用戶可以通過(guò)修改Option File文件(機(jī)床配置文件)和FIL File文件(數(shù)控機(jī)床系統(tǒng)接口文件),產(chǎn)生適合自己數(shù)控機(jī)床系統(tǒng)的后置處理程序。

2.數(shù)控加工編程流程

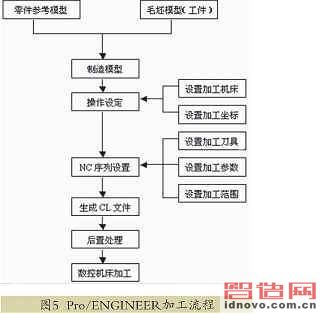

數(shù)控編程是指根據(jù)被加工零件的技術(shù)要求、幾何形狀、尺寸及工藝要求來(lái)確定加工方法和加工路線,進(jìn)行工藝參數(shù)、切削參數(shù)(主軸轉(zhuǎn)速、刀具進(jìn)給量、切削深度等)及輔助功能(主

軸正反轉(zhuǎn)、冷卻液開關(guān)等)的設(shè)置,通過(guò)數(shù)值計(jì)算獲得實(shí)際加工時(shí)的刀具軌跡,然后按數(shù)控機(jī)床所采用的代碼及程序格式,輸出工件的數(shù)控加工程序的過(guò)程。數(shù)控加工編程的功能模塊一般包括圖形幾何造型、刀具軌跡設(shè)計(jì)、刀具軌跡編輯、加工仿真、后置處理及全數(shù)據(jù)關(guān)聯(lián)參數(shù)化驅(qū)動(dòng)修改等功能模塊。利用Pro/NC進(jìn)行數(shù)控程序的編程流程與實(shí)際加工的邏輯思維是相似的,圖5為利用Pro/ENGINEER進(jìn)行數(shù)控編程的流程圖。

利用Pro/NC模塊進(jìn)行數(shù)控編程時(shí),要求遵循一定的邏輯步驟來(lái)設(shè)計(jì)加工所需的刀具軌跡。其過(guò)程是:首先設(shè)計(jì)加工所需的制造模型(產(chǎn)品與毛坯);然后建立包含加工機(jī)床、刀具、夾具和加工坐標(biāo)系等內(nèi)容的制造工程數(shù)據(jù)庫(kù)(加工環(huán)境設(shè)置),其定義可在刀具軌跡設(shè)計(jì)規(guī)劃之前完成,也可在進(jìn)行刀具軌跡設(shè)計(jì)的同時(shí)進(jìn)行;選擇被加工的幾何對(duì)象(點(diǎn)、輪廓、曲面或?qū)嶓w)和加工方式,如體積銑削、曲面銑削等,根據(jù)具體的加工方式確立合適的切削工藝參數(shù),如步距、深度和主軸轉(zhuǎn)速等制造參數(shù),系統(tǒng)根據(jù)加工對(duì)象和加工方式及切削工藝參數(shù)進(jìn)行數(shù)值計(jì)算生成需要的刀具軌跡;為了提高刀具軌跡的設(shè)計(jì)質(zhì)量,通過(guò)仿真加工Vericut功能檢測(cè)刀位軌跡不合理之處;通過(guò)后置處理程序?qū)LData文件經(jīng)Gpost或Nepost后置處理,生成相應(yīng)數(shù)控機(jī)床系統(tǒng)NC加工程序代碼。

3.數(shù)控加工編程實(shí)例

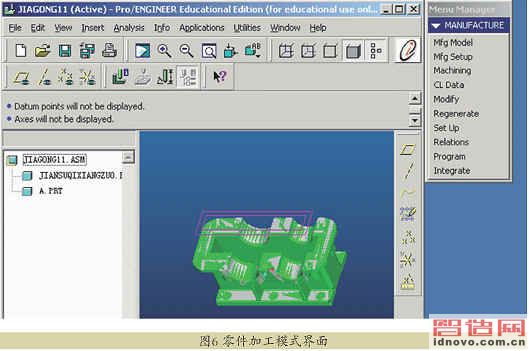

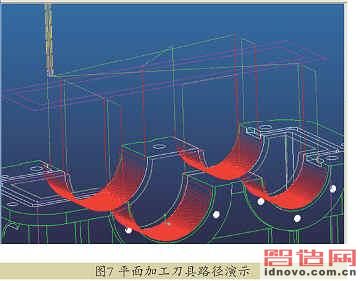

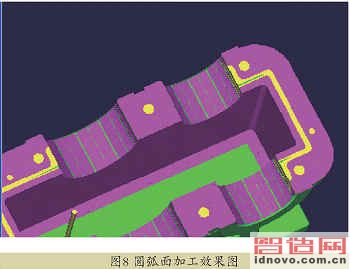

這里利用Pro/ENGINEER對(duì)箱座進(jìn)行數(shù)控編程與仿真加工,當(dāng)箱座模型更改時(shí),相應(yīng)的數(shù)控加工程序數(shù)據(jù)、刀具軌跡和NC代碼都隨之更新。實(shí)現(xiàn)了產(chǎn)品設(shè)計(jì)與制造數(shù)據(jù)的全相關(guān)設(shè)計(jì)制造一體化。圖6、圖7、圖8為減速器箱座數(shù)控加工的編程實(shí)例。

四、結(jié)束語(yǔ)

本文以圓柱齒輪減速器為對(duì)象,基于具有實(shí)體特征造型、參數(shù)化和單一數(shù)據(jù)庫(kù)功能的Pro/ENGINEER軟件平臺(tái)實(shí)現(xiàn)了減速器快速、準(zhǔn)確的建模和裝配設(shè)計(jì)。三維實(shí)體模型直觀、逼真地顯現(xiàn)了減速器各零件的詳細(xì)結(jié)構(gòu)和形狀,便于進(jìn)行干涉檢查,有效縮短了產(chǎn)品的設(shè)計(jì)時(shí)間,提高了設(shè)計(jì)效率。文中介紹了基于Pro/ENGINEER軟件平臺(tái)箱體的數(shù)控加工方法和過(guò)程,演示了刀具軌跡路徑,形象地模擬出了現(xiàn)實(shí)加工過(guò)程,展示了NC加工效果。

以上工作不僅為圓柱齒輪減速器數(shù)控加工自動(dòng)編程提供了參考模型,而且為其進(jìn)行參數(shù)

化設(shè)計(jì)奠定了基礎(chǔ)。現(xiàn)有標(biāo)準(zhǔn)減速器亦可以充分利用CAD/CAM軟件進(jìn)行幾何實(shí)體造型建模,以便利用數(shù)控現(xiàn)代制造技術(shù)進(jìn)行自動(dòng)化加工生產(chǎn),這對(duì)現(xiàn)有標(biāo)準(zhǔn)減速器生產(chǎn)質(zhì)量和加工效率的提高也有著很重要的現(xiàn)實(shí)意義。

相關(guān)文章

- 2021-09-08BIM技術(shù)叢書Revit軟件應(yīng)用系列Autodesk Revit族詳解 [

- 2021-09-08全國(guó)專業(yè)技術(shù)人員計(jì)算機(jī)應(yīng)用能力考試用書 AutoCAD2004

- 2021-09-08EXCEL在工作中的應(yīng)用 制表、數(shù)據(jù)處理及宏應(yīng)用PDF下載

- 2021-08-30從零開始AutoCAD 2014中文版機(jī)械制圖基礎(chǔ)培訓(xùn)教程 [李

- 2021-08-30從零開始AutoCAD 2014中文版建筑制圖基礎(chǔ)培訓(xùn)教程 [朱

- 2021-08-30電氣CAD實(shí)例教程AutoCAD 2010中文版 [左昉 等編著] 20

- 2021-08-30電影風(fēng)暴2:Maya影像實(shí)拍與三維合成攻略PDF下載

- 2021-08-30高等院校藝術(shù)設(shè)計(jì)案例教程中文版AutoCAD 建筑設(shè)計(jì)案例

- 2021-08-29環(huán)境藝術(shù)制圖AutoCAD [徐幼光 編著] 2013年P(guān)DF下載

- 2021-08-29機(jī)械A(chǔ)utoCAD 項(xiàng)目教程 第3版 [繆希偉 主編] 2012年P(guān)DF