現(xiàn)代化的模具生產(chǎn)中,隨著塑件結(jié)構(gòu)越來(lái)越復(fù)雜。相應(yīng)的模具結(jié)構(gòu)也設(shè)計(jì)得越來(lái)越復(fù)雜。一套復(fù)雜模具的設(shè)計(jì)和加工,往往需要集結(jié)多種現(xiàn)代化的設(shè)計(jì)加工方法。在現(xiàn)代的模具設(shè)計(jì)生產(chǎn)中,通常運(yùn) 用Pro/ENGINEER、NX和MasterCAM等先進(jìn)的CAD/CAM軟件先進(jìn)行產(chǎn)品的3D圖形設(shè)計(jì),然后根據(jù)產(chǎn)品的特點(diǎn)設(shè)計(jì)模具結(jié)構(gòu),確定模具型腔、分模面,生成模具型腔實(shí)體圖、工程圖,最后根據(jù)模具型腔的特點(diǎn),擬定數(shù)控加工工藝,輸入加工參數(shù),生成刀具路徑,生成加工程序并輸送到數(shù)控機(jī)床的控制系統(tǒng)進(jìn)行自動(dòng)化加工。模具制造的主要工作流程如下。

(1)建立或獲取客戶的產(chǎn)品數(shù)據(jù)模型;

(2)在產(chǎn)品模型的基礎(chǔ)上進(jìn)行面向制造的設(shè)計(jì);

(3)根據(jù)設(shè)計(jì)的結(jié)果,選配合適的模架,設(shè)計(jì)必要的電極,生成生產(chǎn)所需的數(shù)據(jù)模型和圖樣;

(4)數(shù)控編程部門根據(jù)模具的設(shè)計(jì)模型,進(jìn)行工藝分析,選擇合適的加工方式;

(5)編制型芯、型腔和電極及鑲塊加工的程序;

(6)數(shù)控加工后,同步進(jìn)行型腔、型芯的電加工;

(7)進(jìn)行必要的研配、拋光和安裝等工作,即可進(jìn)行試模。

一、產(chǎn)品分析及模具結(jié)構(gòu)

如圖1所示為一對(duì)高跟鞋底,材料為PVC,收縮率為25‰。鞋底的形狀較為復(fù)雜,全部由曲面構(gòu)成,曲面之間的圓角半徑小,過(guò)渡圓滑。

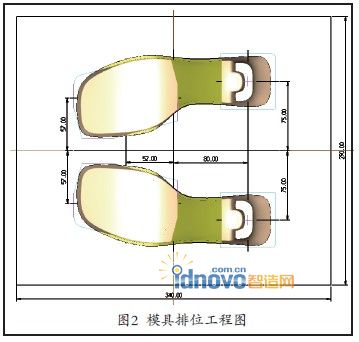

首先用Pro/ENGINEER軟件繪制了零件的3D圖形,從注塑、加工及經(jīng)濟(jì)角度綜合考慮,一模設(shè)計(jì)出一對(duì)鞋底,采用標(biāo)準(zhǔn)模架,精度要求較高,材料選用模具鋼。模具排位設(shè)計(jì)2D工程圖如圖2所示,圖中標(biāo)注了后模銅公的中心到模具中心的尺寸。

高跟鞋底的形狀很復(fù)雜,表面粗糙度要求也很高,前、后模的分模線不能明顯。但鞋底的尺寸精度要求并不高,且鞋跟的部位看似復(fù)雜,但實(shí)際上也和Z方向平行,不影響脫模。故模具中也沒有復(fù)雜的抽芯機(jī)構(gòu)及鑲件,模具結(jié)構(gòu)簡(jiǎn)單。模具的分型面是復(fù)雜曲面,模具設(shè)計(jì)時(shí),如何繪制分型線和分型面是此套模具的難點(diǎn)。必須明確屬于前、后模部分的曲面。為保證脫模時(shí),塑膠留后模,將鞋跟部位設(shè)計(jì)在后模,為便于鞋跟部位的電火花加工,須將此部位設(shè)計(jì)成通孔,鞋跟的底部的三個(gè)小圓柱采用鑲件。

二、前模圖形處理

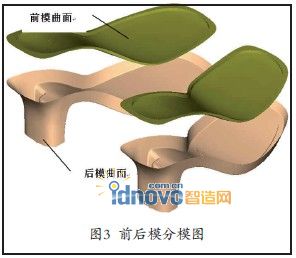

此塑件我們用MasterCAM進(jìn)行分模。依次點(diǎn)擊File/Converters/IIGS/Read file選項(xiàng),讀入鞋底的3D圖形文件,將圖形乘以塑膠材料的縮水率25‰,在前視圖將零件旋轉(zhuǎn)180°,將分屬前、 后模的曲面配置不同的顏色,前后模分模圖如圖3所示。

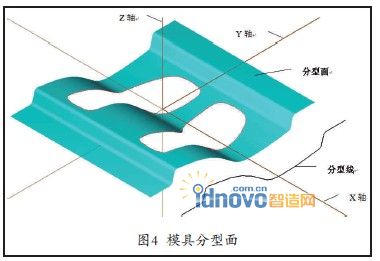

由于鞋底的分模線為復(fù)雜的3D曲線,首先要確定分型線,將3D分模線向YOZ坐標(biāo)平面投影,得到圖4中的分型線,將分型線向兩邊延伸繪制模具的分型面。將屬于前、后模部分的曲面分別復(fù)制到前、后模部分,并用鞋底的外形曲線去裁剪模具分型面,得到圖4 的分型面。

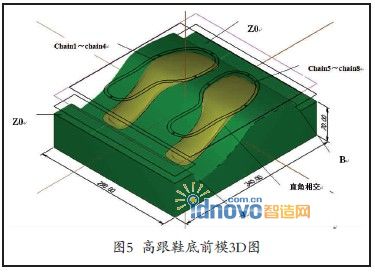

根據(jù)前模數(shù)控加工工藝的要求,繪制了前模相應(yīng)的切削曲線及加工邊界。如圖5所示為設(shè)計(jì)好的前模加工3D圖。

繪圖進(jìn)行了分層管理,分為七層,第1層標(biāo)注了前模的尺寸,第2層partsurface繪制了鞋底模具的分型面,第3層surfaceforcut繪制了前模加工曲面,第4層curve繪制了前模的繪圖曲線,第10層curveforcut繪制了2D編制刀路時(shí)要使用的曲線及加工邊界,為了保 護(hù)已加工好的前模型腔,避免后續(xù)工序誤傷到已加工面,將鞋底曲面沿Z 方向升高0.3mm,即第13層checksurface的前模檢查面,第15層surfacet繪制了前模的3D曲面。層管理圖如圖6所示。前模加工2D曲線及邊界圖如圖5中。圖形坐標(biāo)原點(diǎn)放在前模XY 方向的中心處,分型面頂部前面的一部分平面的Z方向尺寸為0.0mm。

三、前模加工工藝分析

此模具前模成型鞋底的上表面,光潔度要求較高,結(jié)構(gòu)不算復(fù)雜,加工時(shí)有以下的難點(diǎn)。

(1)前模零件體積較大,重量大,加工余量大,加工時(shí)間長(zhǎng),工件和刀具發(fā)熱大,刀具損耗多。

(2)前模曲面為凹面,曲面復(fù)雜,曲面間圓角過(guò)渡圓滑,倒角半徑較小,難于清角加工,要采取合適的數(shù)控工藝。

(3)因零件體積大,而鞋底模具價(jià)格不高,若設(shè)計(jì)銅電極進(jìn)行清角,成本很可觀,應(yīng)盡量避免設(shè)計(jì)銅電極。

(4)鞋模的尺寸要求不高,加工的重點(diǎn)是分型面,前模型腔曲面為凸面,分型面和前模曲面成直角相交,但為降低成本,前模沒有設(shè)計(jì)銅公進(jìn)行清角加工。數(shù)控加工時(shí)要盡量采用小刀清角,清角加 工時(shí),為保證前模圖中的型腔曲面和分型面四周相交處的加工質(zhì)量,須規(guī)劃設(shè)計(jì)不同的加工范圍,編程時(shí)同時(shí)變化加工角度。

(5)鞋底的分型面為復(fù)雜曲面,如圖5中所示,A和B處的凹圓弧半徑較小,須設(shè)計(jì)專門刀路進(jìn)行清角加工。

(6)為了保護(hù)已加工好的前模型腔,避免后續(xù)工序誤傷到已加工面,將鞋底曲面沿Z方向升高0.3mm。

(7)因前模頂面是曲面,數(shù)控加工時(shí)可加工出和后模相對(duì)應(yīng)的半個(gè)流道,為后續(xù)加工提供方便。

(8)數(shù)控加工時(shí)要盡量采用小刀清角,確實(shí)加工不到的部分可在數(shù)控加工完畢后采用手工打磨清角。

在通用設(shè)備加工出340×290×110 的標(biāo)準(zhǔn)毛坯,要求保證上下面的平行度及四周面之間的相互垂直度。選擇相互垂直的三個(gè)面作為加工和定位的基準(zhǔn)面,為便于辨認(rèn)基準(zhǔn),要打上字碼。在零件的底面鉆四個(gè)孔并攻牙M12,用螺釘固定在布滿孔陣的裝夾固定板上,再將裝夾固定板用壓板固定在數(shù)控機(jī)床的工作臺(tái)上進(jìn)行加工。

四、前模型腔加工刀路

(1)由于采用的是標(biāo)準(zhǔn)模架,前模毛坯的外形已經(jīng)在通用機(jī)床上加工好,這里只需要加工前模的型腔和分型面。首先選取Φ25R5鑲合金刀粒圓鼻刀,進(jìn)給率1000mm/min,下刀速率500mm/min,抬刀速率2000mm/min,主軸轉(zhuǎn)速S=2000轉(zhuǎn)/min。用3D曲面挖槽刀路對(duì)前模型腔曲面粗加工。Z方向每刀下刀步距0.5mm,加工余量0.35mm。由于使用的VMC850的機(jī)床,所以采用了Φ25的刀具,若機(jī)床的規(guī)格大,采用大直徑的刀具更為合適。此處為保證刀具的強(qiáng)度,這個(gè)刀路刀具的裝夾長(zhǎng)度為60.0mm。

(2)繼續(xù)選取Φ25R5鑲合金刀粒圓鼻刀,將最大深度和最小深度都設(shè)置成0.0mm,用3D曲面挖槽刀路精加工分型面前后兩個(gè)平面。加工余量0.0mm。

(3)如圖5中所示,分型面A處圓角較小,并且和前模曲面之間的距離很小,第一步工序的粗加工所使用的刀具直徑大,留下了較大的加工余量。這里選取Φ10合金球頭刀,用直紋銑削刀路對(duì)分型面的A部位的粗加工。

(4)繼續(xù)使用選取Φ10的合金球頭刀,用曲面精加工平行銑削刀路半精加工前模曲面。加工余量為0.14mm,加工角度45°。

(5)為保證鞋底前模型腔曲面和分型面四周相交處的加工質(zhì)量,選取Φ8平底合金刀,分別選取圖5中的Chain1~chain4,同時(shí)變化加工角度。

用曲面精加工平行銑削刀路對(duì)前模右部鞋底的右后部、左后部、右前部和左前部進(jìn)行清角加工,加工余量為0.16mm。選取Φ8平底合金刀,用曲面精加工平行銑削刀路對(duì)前模左底的左前部清角加 工,加工余量為0.16mm。

(6)選取Φ8平底合金刀,分別選取圖5中的Chain5~chain8,同時(shí)變化加工角度。用曲面精加工平行銑削刀路對(duì)前模左部鞋底的右后部、左后部、右前部和左前部進(jìn)行清角加工,加工余量為0.16mm。

(7)使用選取Φ12 的合金球頭刀,用曲面精加工平行銑削刀路精加工前模曲面。加工余量為0.0mm,加工角度45°。

(8)打開第2、3、4、10和13 層,關(guān)閉其他層。分別選取圖5中的Chain1~chain4,同時(shí)變化加工角度。 選取Φ6平底合金刀,用曲面精加工平行銑削刀路對(duì)前模右部鞋底的右后部、左后部、右前部和左前部進(jìn)行清角加工, 加工余量為0.0mm。

(9)選取Φ6平底合金刀,分別選取圖5中的Chain5~chain8,同時(shí)變化加工角度。用曲面精加工平行銑削刀路對(duì)前模左部鞋底的右后部、左后部、右前部和左前部進(jìn)行清角加工,加工余量為0.0mm。 前模層管理圖如圖6所示。

前模加工模擬效果圖如圖7所示。

五、前模加工注意事項(xiàng)

(1)前模成型的是塑件的外表面,表面粗糙度要求高,型芯的材料比較硬,加工時(shí)要謹(jǐn)慎,減少差錯(cuò),不能輕易燒焊。

(2)編寫刀路之前,須將圖形中心移動(dòng)到系統(tǒng)默認(rèn)坐標(biāo)原點(diǎn),最高點(diǎn)移動(dòng)到Z 原點(diǎn),并將長(zhǎng)邊放在X 軸方向,短邊放在Y 軸方向,基準(zhǔn)位置的長(zhǎng)邊向著自己。

(3)加工前必須檢查工件的裝夾方向與計(jì)算機(jī)中的圖形方向是否一致,在模具中的排位是否正確,裝夾具是否妨礙加工,前后模的方向是否相配。

(4)檢查加工所用的刀具是否齊全,裝夾長(zhǎng)度是否符合要求,校表分中的基準(zhǔn)是否正確。

(5)前模加工的刀路大致順序:大直徑刀粗加工→小直徑刀粗加工和清角→大直徑刀精加工→小直徑刀清角和精加工。

(6)前模材料硬,應(yīng)盡量用鑲合金刀粒的大直徑刀具進(jìn)行加工,不要用太小的刀,小刀容易彈刀。刀具直徑大、剛性好、經(jīng)濟(jì)耐用。粗加工通常先用刀具(圓鼻刀),精加工時(shí)盡量用圓鼻刀或球頭刀,因圓鼻刀足夠大,有力,而球刀主要用于曲面加工。

(7)前模粗、精加工時(shí),通常要限定刀路范圍,一般系統(tǒng)默認(rèn)參數(shù)以刀具中心產(chǎn)生刀具路徑,而不是刀具邊界范圍。所以實(shí)際加工區(qū)域比所選刀路范圍單邊大一個(gè)刀具半徑。合理設(shè)置刀路范圍,可以 優(yōu)化刀路,避免加工范圍超出實(shí)際加工需要。

(8)由于前模多為型腔面,結(jié)構(gòu)復(fù)雜,較難加工,在制造時(shí)一般都有與之配套的銅公,以粗加工和半精加工為主,輔以局部曲面精加工。

(9)前模的粗加工一般優(yōu)先選取鑲合金刀粒的大直徑圓鼻刀,采用3D曲面挖槽刀路進(jìn)行加工(留0.35mm的余量)。

(10)半精加工一般選取鑲合金刀粒的刀具(或合金刀),采用等高外形刀路進(jìn)行加工(留0.2mm的余量)。

(11)精加工一般選取鑲合金刀粒的球頭刀(尺寸小時(shí)選小直徑整體球頭刀),采用平行銑削來(lái)進(jìn)行加工(留0.1mm的余量)。

(12)當(dāng)模具帶有分型面和枕位面,要一起加工時(shí),分型面、枕位面加工到位,不留余量。型腔部位留余量0.2mm~0.5mm,以便電火花加工。設(shè)計(jì)前模時(shí),可以將模具型腔表面朝正向補(bǔ)正0.2mm~0.5mm,編寫刀路時(shí),將一般將分型面的加工余量設(shè)為0.0mm。

(13)前模碰穿位、擦穿位可留余量0.1mm,用于前后模裝模時(shí),采用鉗工加工。

六、結(jié)束語(yǔ)

使用Pro/ENGINEER、NX和MasterCAM等先進(jìn)的CADCAM軟件,對(duì)產(chǎn)品先進(jìn)行的3D實(shí)體圖的設(shè)計(jì),然后根據(jù)塑件,合理設(shè)計(jì)模具結(jié)構(gòu),進(jìn)行前、后模分模設(shè)計(jì),繪制模具零部件和型芯的3D實(shí)體圖,擬定數(shù)控加工工藝,編寫加工程序,生成刀具路徑,輸送到數(shù)控機(jī)床的控制系統(tǒng)進(jìn)行自動(dòng)化加工,最后進(jìn)行模具裝配、試模等,這些加工步驟是現(xiàn)代化模具生產(chǎn)的過(guò)程和發(fā)展趨勢(shì),它改變了傳統(tǒng)的模具制造手段,有效地縮短了模具制造周期,大大提高了模具的質(zhì)量、精度和生產(chǎn)效率。

相關(guān)文章

- 2021-09-08BIM技術(shù)叢書Revit軟件應(yīng)用系列Autodesk Revit族詳解 [

- 2021-09-08全國(guó)專業(yè)技術(shù)人員計(jì)算機(jī)應(yīng)用能力考試用書 AutoCAD2004

- 2021-09-08EXCEL在工作中的應(yīng)用 制表、數(shù)據(jù)處理及宏應(yīng)用PDF下載

- 2021-08-30從零開始AutoCAD 2014中文版機(jī)械制圖基礎(chǔ)培訓(xùn)教程 [李

- 2021-08-30從零開始AutoCAD 2014中文版建筑制圖基礎(chǔ)培訓(xùn)教程 [朱

- 2021-08-30電氣CAD實(shí)例教程AutoCAD 2010中文版 [左昉 等編著] 20

- 2021-08-30電影風(fēng)暴2:Maya影像實(shí)拍與三維合成攻略PDF下載

- 2021-08-30高等院校藝術(shù)設(shè)計(jì)案例教程中文版AutoCAD 建筑設(shè)計(jì)案例

- 2021-08-29環(huán)境藝術(shù)制圖AutoCAD [徐幼光 編著] 2013年P(guān)DF下載

- 2021-08-29機(jī)械A(chǔ)utoCAD 項(xiàng)目教程 第3版 [繆希偉 主編] 2012年P(guān)DF