引言

理論與實驗研究表明,摩擦副表面的微觀幾何形貌對其摩擦學性能具有重要作用。隨著對摩擦副表面性能要求的提高,表面微造型技術得以迅速發展。目前,表面微造型方法主要有:Vibrorolling法、反應離子蝕刻技術(g RIE)、LIGA技術、激光表面微造型技術(LST)等。在諸多方法中,激光表面微造型技術以其適應面廣、加工速度快、成本低、無污染、非接觸式、無工具磨損、無需潤滑和工作介質、加工變形小以及優良的形狀和尺寸控制精度受到了高度重視。

但是,激光表面微造型技術目前仍存在著一些問題。CO2和YAG激光器是目前激光微加工機中普遍使用的激光器。這2種激光器的波長處于紅外波段,聚焦光斑大,微觀形貌的加工尺寸也相應較大。另外,激光器對材料的作用是熱過程,特別在對金屬材料加工時,由于金屬材料優良的導熱性和相對較低的熔點,一般會產生微裂紋、金屬重鑄、殘渣堆積、材料碳化等比較嚴重的熱負面效應,而使加表面質量變差。

結合半導體泵浦YAG激光器的聲光調Q技術,提出了“單脈沖同點間隔多次”的激光微造型新方法。該方法能夠有效地減少加工過程中所產生的熱效應。

1 “單脈沖同點間隔多次”加工新方法

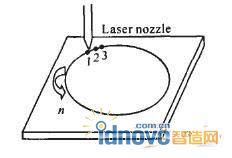

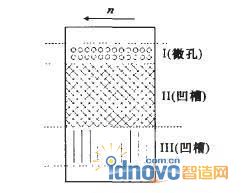

單個激光脈沖所能去除材料的量是有限的,為了達到預定的加工深度,需要在同一個點打多個激光脈沖。傳統的加工方式為同一個位置連續多次打點。由于是持續打點,熱負面效應較大,表面質量較差。“單脈沖同點間隔多次”是將同一個點處的多個激光脈沖通過間隔反復打出,形成微凹腔和微凹槽。這樣不僅能有效地降低熱負面效應,保證形貌的加工質量,而且不降低激光加工效率,其原理如圖1所示。n為工件的旋轉方向在l點處打一個激光脈沖后,利用脈沖的間隔工件旋轉到2點,并在2點處打脈沖,依次打完該圈所有的點,直至加工完所需的圈數。在摩擦副表面加工的形貌主要有凹腔、溝槽和由溝槽交叉成的網紋。例如,圖2為在缸套內表面加工的微觀形貌圖。在上止點區域I,加工出一定間距和深徑比的凹腔;在沖程的中部區域I,加工出具有一定間距、角度、寬深比的凹槽;下止點區域Ⅲ則加工出間距較大的平行凹槽。

圖1“單脈沖同點間隔多次”加工原理圖

圈2缸套內表面加工微觀形貌圖

1.1凹腔的加工

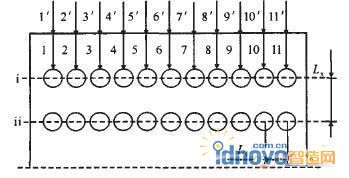

凹腔是形成各種復雜形貌的基本單元,其形貌參數為凹腔的直徑和深度。凹腔的直徑通過控制激光的波長或聚焦鏡焦距和聚焦點位置來控制,凹腔的深度由每個激光脈沖所去除材料的多次線性疊加得到,即通過程序控制加工次數來實現需要的加工深度。圖3為缸套內壁加工凹腔示意圖。圖中箭頭表示激光脈沖,Ld為點距,即相鄰兩凹腔之間距離,Lx為線距,即相鄰兩加工線之間的距離。假設凹腔加工2次就達到預定的深度。先在高度i的圓周上加工,加工次序為1,2,3,…,9,10,11,加工完后再加工第二次1’,2’,3’,…,9’,10’,11’ ,激光頭向下進給線距Lx到ii處,再按上述方法加工。

圖3 缸套內壁微凹腔加工示意圖

1.2溝槽的加工

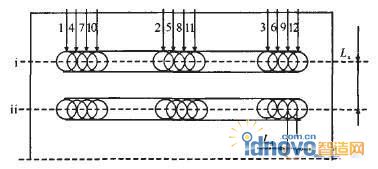

溝槽由凹腔重疊而成,其形貌參數為溝槽的深度和寬度。溝槽的寬度可通過激光的波長或聚焦鏡焦距和聚焦點的位置來控制。當要求溝槽的寬度較大時也可通過再次重疊加工的方法來實現。溝槽的深度由凹腔的重疊系數,即光斑重疊部分面積占整個光斑面積的比例來控制。凹腔的重疊系數則由凹腔的點距Ld控制。圖4為單個脈沖寬度的溝槽加工示意圖。先在高度i的位置加工:在1點處打完脈沖后,利用脈沖間隔,工件旋轉到2點,再在2點處打脈沖。加工次序為1,2,3,…,10,11,12。加工完所有點后,整個凹腔所形成的包絡線即為溝槽的輪廓形貌。高度的加工方法相同。

圖4缸套內壁溝槽加工示意圖

由以上分析可知,“單脈沖同點間隔多次”的加工方法能夠有效地減少激光加工所帶來的負面熱效應。但也對控制系統,尤其是激光光束的控制提出了較高的要求。

2 控制原理

設備要求上述所有形貌參數可控且要求具有較高的重復定位能力。為提高加工效率,要求控制系統能夠實現激光器脈沖發出時間和工件旋轉時間耦合,即在2個或多個脈沖時間間隔內工件剛好旋轉過2個加工點之間的距離。

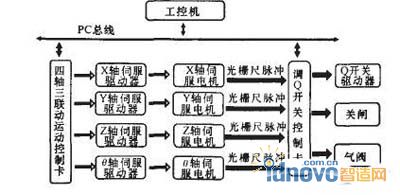

由“單脈沖同點間隔多次”這一工藝要求制定系統的控制原理。圖5為系統的控制原理圖,整個控制部分有工控機、運動控制卡(MC8041A)和自行設計的調Q控制卡3部分組成。工控機通過PC總線實現與運動控制卡和調Q控制卡的通訊。四軸運動控制卡(MC8041A)實現對工作臺的位置控制。調Q控制卡主要是對調Q開關的控制,從而實現對激光器的控制:由安裝在X、y、Z軸上的光柵尺或口軸上的光電編碼器反饋脈沖信號,經調Q控制卡計數、倍頻、分頻后輸出激光控制信號。運動控制與激光控制的配合則主要由軟件實現。輔助裝置(光閘、氣閥)由調Q開關控制卡外接繼電器通過程序控制。

圖5控制系統原理圖

3控制系統設計

3.1硬件設計

本文所開發的激光微加工設備采用基于運動控制卡的數控系統。該設備主要由激光器與光路部分、工作臺部分、用于控制激光器和工作臺的控制部分及輔助裝置等幾部分組成。設備采用二極管泵浦固體(DPSS)YAG激光器,工作臺部分由回轉工作臺θ軸與二維數控精密工作臺X—y組成。回轉工作臺置于二維工作臺之上,由三抓卡盤夾持工件作正反方向的旋轉運動。為了滿足較高的定位要求及反饋工件轉過的位置,在回轉工作臺的內部同軸方向安裝了一高精度的增量光電編碼器。二維數控精密工作臺固定在底座上,由伺服電機經滾珠絲杠帶動整個回轉工作臺作X、y方向的正反直線運動。激光頭固定在z軸上隨z軸作上下直線運動。由4個軸的不同速度合成,可以得到任意的激光掃描軌跡。

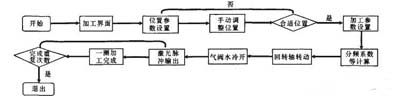

3.2軟件設計

系統軟件的編制是設備開發的重點。所開發的軟件有2種:一是底層硬件的驅動軟件,主要是調Q控制卡的驅動程序。將對該卡的硬件接口的訪問封裝成動態鏈接庫,便于編程時訪問。二是面向用戶的操作界面程序,要求界面友好,能夠實現加工控制且要便于操作。利用面向對象的語言和動態鏈接庫技術通過對四軸三聯動運動控制卡MC8041A的寄存器進行讀寫操作,實現工作臺的運動控制功能。通過調用調Q控制卡封裝的函數,可選擇其輸入信號,并對輸入信號按照加工要求進行分頻處理,最后輸出控制激光的調Q信號。利用裝在療軸上的旋轉編碼器或X,y軸上的光柵尺,可以精確定位凹腔的位置,實現在同點加工多次,即“單脈沖同點間隔多次”的加工。圖6為加工程序流程圖。

圖6控制系統程序流程圖

3.3 實驗驗證

系統軟硬件開發完成后,需對系統進行功能驗證。實驗加工零件選取機械密封環和缸套。利用“單脈沖同點間隔多次”的加工方法,在機械密封環端面上完成凹腔的造型,在缸套內壁完成網紋和垂直平行凹槽的造型。實驗表明:系統能夠滿足既定的“單脈沖同點間隔多次”工藝要求且能對激光和運動控制系統實現較好的聯動控制。圖7為在機械密封環上進行凹腔造型圖。圖8為在缸套內壁進行網紋和垂直平行凹槽加工圖。

圖7機械密封環端面凹腔微造型實物圖

圖8缸套內表面網紋微加工圖

4結論

本文通過運動控制卡與自制的調Q控制卡,利用聲光調Q技術及伺服控制有效地實現了“單脈沖同點間隔多次”這一激光加工新方法。介紹了該激光加工方法及基于該加工方法的控制系統的軟硬件實現。試驗表明:該控制系統滿足既定的加工要求,利用“單脈沖同點間隔多次”的方法造型后的零件具有較好的表面質量及很好的減磨性能。利用本文介紹的加工方法能夠加工出經理論優化的、一般激光加工設備難以加工的高質量的復雜形貌。

相關文章

- 2021-09-08BIM技術叢書Revit軟件應用系列Autodesk Revit族詳解 [

- 2021-09-08全國專業技術人員計算機應用能力考試用書 AutoCAD2004

- 2021-09-08EXCEL在工作中的應用 制表、數據處理及宏應用PDF下載

- 2021-08-30從零開始AutoCAD 2014中文版機械制圖基礎培訓教程 [李

- 2021-08-30從零開始AutoCAD 2014中文版建筑制圖基礎培訓教程 [朱

- 2021-08-30電氣CAD實例教程AutoCAD 2010中文版 [左昉 等編著] 20

- 2021-08-30電影風暴2:Maya影像實拍與三維合成攻略PDF下載

- 2021-08-30高等院校藝術設計案例教程中文版AutoCAD 建筑設計案例

- 2021-08-29環境藝術制圖AutoCAD [徐幼光 編著] 2013年PDF下載

- 2021-08-29機械AutoCAD 項目教程 第3版 [繆希偉 主編] 2012年PDF