前言

計算機、信息、網絡等技術的飛躍發展,給人類的生活環境、文化氛圍帶來了深刻的變化。這種深刻的變化必然反映到原來的制造業乃至焊接工程中來。虛擬工程就是一個應運而生的新領域,并且以驚人的速度向前發展。近年來提出的先進制造技術,包括諸如計算機集成制造系統(CIMS),并行工程、靈捷制造等。CIMS就是將制造過程CAD、CAE、CAPP、CAM、CAT等計算機輔助技術中的相關信息,通過網絡集成在一起。虛擬工程則進一步使整個制造過程在計算機上得到預演和實現。要實現焊接虛擬工程是十分復雜的,其本身就是一項龐大的工程。它包括熱源、過程控制、焊接冶金、應力變形等各個環節。本文僅從焊接力學模擬這一個側面介紹近年來國內外的一些發展情況以及多年來我們在這一領域所做的工作。

焊接力學的研究包括焊接傳熱、焊接變形和殘余應力、焊接裂紋以及焊接接頭的力學行為等。特別是近年來隨著高新技術的發展,以及自動控制與機器人的應用,因此對焊接產品的精度要求越來越高。然而,焊接變形和殘余應力的變化規律至今往往還是認識不足和難以掌握。例如在汽車工業中為控制制造精度的CIMS系統中,焊接變形成為唯一難以預測和控制的因素。多年來國內外學者和專家在焊接力學領域進行了大量的研究。作者近年來在該領域也進行了不少研究工作,曾在國內外發表有關學術論文100余篇。一些研究成果在工程中得到了成功應用。本文的介紹希望能在該領域的研究和實際工程應用方面起促進的作用。

1 國內外發展動向

2000年日本大阪大學接合科學研究所提出了一個計劃五年完成耗資20億日元(2千萬美元)的國家課題[1]:“高效與安全焊接技術的開發”,事實上它包含著一個焊接虛擬工程的研究。其目的是開發一個用戶界面友好的高效與安全焊接的計算機系統。它同時給出三個精密模擬程序,即焊接過程模擬程序、被焊區域組織預測程序和變形預測程序(圖1)。其中各個模擬程序的目標為:(1)焊接過程模擬程序包含一個電弧等離子模型,要求無須局部熱動力學平衡的假定,焊接熔池尺寸的預測精度達到±10%。(2)被焊區域組織預測程序包含一個針狀鐵素體的形成模型,要求鐵素體、針狀鐵素體成分和室溫強度的預測分別在±5%、±10%和±50Mpa以內。(3)焊接變形程序包括面外變形預測精度在±15%以內。為了開發上述模擬程序,尚需進行一系列精密的實驗驗證,包括物理性能的測定,如等離子環境下熔池的表面張力、固態和熔池的熱導率等。

圖1 焊接數值模擬

關于焊接力學數值方法的發展,七十年代初,日本的上田幸雄等首先以有限元法為基礎,提出了考慮材料機械性能與溫度有關的焊接熱彈塑性分析理論,從而使復雜的動態焊接應力應變過程的分析成為可能。此后美國的H. D. Hibbert,E. F. Ryblicki,Y. Iwamuk以及美國MIT的K. Masubuchi等在焊接殘余應力和變形的預測和控制方面進行了許多研究工作。加拿大的J. Goldak等對從熔點到室溫時的焊接熱應力進行了分析研究,提出了各個溫度段的本構方程。瑞典的L. Karlsson等對大板拼接的焊接變形和應力進行了分析研究,特別是分析了焊縫前端間隙的變化和點固焊的影響。法國的J. B. Leblond對相變時鋼的塑性行為進行了理論和數值研究。在上述研究等基礎上發展了SYSWELD專用軟件。該軟件可用于淬火、表面處理、焊接、熱處理和鑄造等過程的分析研究,其中包括材料相變、容積變化和潛熱影響、表面硬度計算、殘余應力和應變計算、相互作用的前后處理等。T. Inoue等研究了伴有相變的溫度變化過程中,溫度、相變、熱應力三者之間的耦合效應,并提出了在考慮耦合效應的條件下本構方程的一般形式。近來英國焊接研究所開發了一個“結構變形預測系統”(SDPS),可以用來預測復雜結構的焊接變形[2]。

國內在八十年代初西安交通大學和上海交通大學等就開始了關于焊接熱彈塑性理論及在數值分析方面的研究工作。西安交通大學與滬東造船廠合作對單面焊終端裂紋的產生機理和防止進行了實驗和數值研究,取得了顯著成效。上海交通大學在1985年出版了“數值分析在焊接中的應用”專著,對當時國內外的研究成果作了介紹。他們開發了二維平面變形和軸對稱的焊接熱彈塑性有限元分析程序,并在薄板、厚板和管子等焊接應力分析方面得到成功的應用,九十年代上海交通大學與日本大阪大學對三維焊接應力和變形問題進行了共同研究,提出了改善計算精度和收斂性的若干途徑,發展了有關的三維焊接分析程序并有不少成功的應用實例。近年來清華大學、天津大學也進行了焊接力學過程的數值模擬。天津大學在局部法評定焊接接頭疲勞強度研究中,直接應用了局部殘余應力分布數值分析的結果。

2 焊接力學數值模擬的理論研究成果

多年來,我們從事焊接力學數值模擬領域的研究,進行了較廣泛的國際合作,取得以下主要成果:

1)研制了適合于各種焊接熱輸入條件下的焊接傳熱有限元分析方法和相應的計算機程序,解決了“震蕩”等問題,提高了計算精度[3]。

2)研究了提高三維焊接熱彈塑性有限元計算精度和穩定性的有效方法[4]和研制了相應的計算機程序,并在若干三維復雜焊接結構的分析[5]以及失穩變形分析[6]中得到成功的應用。

3)成功地進行了考慮相變的動態和殘余應力的分析研究[7]。

4)引入考慮高溫蠕變的粘彈塑性有限元方法,對局部焊后熱處理的評定準則進行了全面的研究[8],提出了新的評定方法[9],受到國際上廣泛重視。

5)提出和發展了基于彈性計算的預測焊接變形的殘余塑變有限元方法[10],包括采用三維和板殼單元和考慮大變形,為大型復雜焊接結構的分析提供了強有力的工具。該項技術為實際工程應用帶來了突破性的進展。

6)成功建立了若干特種焊接和連接方法的數學模型,如陶瓷金屬擴散連接的殘余應力和過渡層的優化選擇[11],涂鋅鋼板的電阻點焊[12],脹管連接模型[13,14],水火彎板[15],攪拌摩擦焊接的傳熱和力學模型[16]等,均取得很好的效果。

3 焊接變形和應力預測方法的比較及其適用范圍

根據焊接變形和殘余應力的預測理論的發展,可以總結如下方法,它們各自有其優缺點及其應用范圍:

1) 建立在實驗和統計基礎上的經驗曲線與公式

2) 基于一維解析的殘余塑變法

3) 焊接熱彈塑性有限元分析

4) 基于彈性有限元分析的固有應變

5) 考慮相變與耦合效應的有限元分析

6) 考慮高溫蠕變的粘彈塑性有限元分析

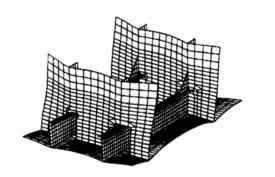

下面以一個簡單的T型梁縱向收縮引起的彎曲變形,比較解析法、三維熱彈塑性有限元法、三維實體單元固有應變法以及板單元固有應變法等四種方法的預測結果,并與實測數據進行比較,分析其優缺點和適用條件。T型梁的結構尺寸:復板截面180×6毫米,面板截面30×6毫米,長度900毫米。材料為低碳鋼。焊接參數:單面焊一道角焊縫,焊腳高度為6毫米,焊接熱輸入qv=10.5KJ/cm,焊接速度v=1cm/s。實測所得6個梁的最大彎曲撓度平均值為f=1.42毫米。圖2為板單元固有應變法預測所得焊接變形圖。表1和表2為四種方法預測的結果和特點的比較。

#p#分頁標題#e#

圖1 焊接數值模擬

關于焊接力學數值方法的發展,七十年代初,日本的上田幸雄等首先以有限元法為基礎,提出了考慮材料機械性能與溫度有關的焊接熱彈塑性分析理論,從而使復雜的動態焊接應力應變過程的分析成為可能。此后美國的H. D. Hibbert,E. F. Ryblicki,Y. Iwamuk以及美國MIT的K. Masubuchi等在焊接殘余應力和變形的預測和控制方面進行了許多研究工作。加拿大的J. Goldak等對從熔點到室溫時的焊接熱應力進行了分析研究,提出了各個溫度段的本構方程。瑞典的L. Karlsson等對大板拼接的焊接變形和應力進行了分析研究,特別是分析了焊縫前端間隙的變化和點固焊的影響。法國的J. B. Leblond對相變時鋼的塑性行為進行了理論和數值研究。在上述研究等基礎上發展了SYSWELD專用軟件。該軟件可用于淬火、表面處理、焊接、熱處理和鑄造等過程的分析研究,其中包括材料相變、容積變化和潛熱影響、表面硬度計算、殘余應力和應變計算、相互作用的前后處理等。T. Inoue等研究了伴有相變的溫度變化過程中,溫度、相變、熱應力三者之間的耦合效應,并提出了在考慮耦合效應的條件下本構方程的一般形式。近來英國焊接研究所開發了一個“結構變形預測系統”(SDPS),可以用來預測復雜結構的焊接變形[2]。

國內在八十年代初西安交通大學和上海交通大學等就開始了關于焊接熱彈塑性理論及在數值分析方面的研究工作。西安交通大學與滬東造船廠合作對單面焊終端裂紋的產生機理和防止進行了實驗和數值研究,取得了顯著成效。上海交通大學在1985年出版了“數值分析在焊接中的應用”專著,對當時國內外的研究成果作了介紹。他們開發了二維平面變形和軸對稱的焊接熱彈塑性有限元分析程序,并在薄板、厚板和管子等焊接應力分析方面得到成功的應用,九十年代上海交通大學與日本大阪大學對三維焊接應力和變形問題進行了共同研究,提出了改善計算精度和收斂性的若干途徑,發展了有關的三維焊接分析程序并有不少成功的應用實例。近年來清華大學、天津大學也進行了焊接力學過程的數值模擬。天津大學在局部法評定焊接接頭疲勞強度研究中,直接應用了局部殘余應力分布數值分析的結果。

2 焊接力學數值模擬的理論研究成果

多年來,我們從事焊接力學數值模擬領域的研究,進行了較廣泛的國際合作,取得以下主要成果:

1)研制了適合于各種焊接熱輸入條件下的焊接傳熱有限元分析方法和相應的計算機程序,解決了“震蕩”等問題,提高了計算精度[3]。

2)研究了提高三維焊接熱彈塑性有限元計算精度和穩定性的有效方法[4]和研制了相應的計算機程序,并在若干三維復雜焊接結構的分析[5]以及失穩變形分析[6]中得到成功的應用。

3)成功地進行了考慮相變的動態和殘余應力的分析研究[7]。

4)引入考慮高溫蠕變的粘彈塑性有限元方法,對局部焊后熱處理的評定準則進行了全面的研究[8],提出了新的評定方法[9],受到國際上廣泛重視。

5)提出和發展了基于彈性計算的預測焊接變形的殘余塑變有限元方法[10],包括采用三維和板殼單元和考慮大變形,為大型復雜焊接結構的分析提供了強有力的工具。該項技術為實際工程應用帶來了突破性的進展。

6)成功建立了若干特種焊接和連接方法的數學模型,如陶瓷金屬擴散連接的殘余應力和過渡層的優化選擇[11],涂鋅鋼板的電阻點焊[12],脹管連接模型[13,14],水火彎板[15],攪拌摩擦焊接的傳熱和力學模型[16]等,均取得很好的效果。

3 焊接變形和應力預測方法的比較及其適用范圍

根據焊接變形和殘余應力的預測理論的發展,可以總結如下方法,它們各自有其優缺點及其應用范圍:

1) 建立在實驗和統計基礎上的經驗曲線與公式

2) 基于一維解析的殘余塑變法

3) 焊接熱彈塑性有限元分析

4) 基于彈性有限元分析的固有應變

5) 考慮相變與耦合效應的有限元分析

6) 考慮高溫蠕變的粘彈塑性有限元分析

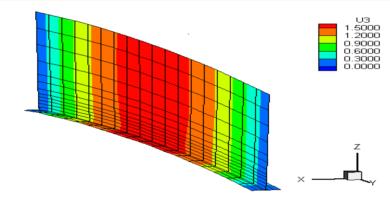

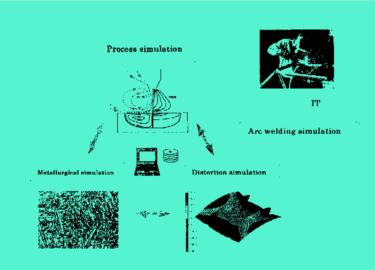

下面以一個簡單的T型梁縱向收縮引起的彎曲變形,比較解析法、三維熱彈塑性有限元法、三維實體單元固有應變法以及板單元固有應變法等四種方法的預測結果,并與實測數據進行比較,分析其優缺點和適用條件。T型梁的結構尺寸:復板截面180×6毫米,面板截面30×6毫米,長度900毫米。材料為低碳鋼。焊接參數:單面焊一道角焊縫,焊腳高度為6毫米,焊接熱輸入qv=10.5KJ/cm,焊接速度v=1cm/s。實測所得6個梁的最大彎曲撓度平均值為f=1.42毫米。圖2為板單元固有應變法預測所得焊接變形圖。表1和表2為四種方法預測的結果和特點的比較。

#p#分頁標題#e# 圖2 T型梁焊接變形圖

表1 四種方法預測的結果比較

圖2 T型梁焊接變形圖

表1 四種方法預測的結果比較

計算方法

實測結果

解析法

實體單元固有應變法

板單元固有應變法

熱彈塑性

有限元法

f/mm

1.42

1.57

1.67

1.64

1.75

表2 四種預測方法特點的比較

計算方法

解析法

實體單元的固有應變法

板殼單元的固有應變有法

熱彈塑性有限元分析方法

原理

焊接熱傳導理論、結構力學理論

固有應變理論、 FEM

板殼彈性大變形理論、 FEM

塑性流動法則、虛功原理、FEM

實施步驟

分析焊接構件幾何參數及焊接規范參數

劃分網格;加載固有應變;三維彈性有限元分析

劃分網格;加載固有應變、非線性大變形彈性有限元分析

劃分網格;焊接溫度場的模擬;焊接;熱彈塑性分析

計算特點

需經驗及試驗數據的累積

著重焊后構件的變形

著重焊后構件的變形

跟蹤焊接全部熱力學過程

計算花費

僅對簡單構件,計算量小

計算時間短;計算

量小

計算時間短;計算量小

計算時間很長;計算量大

適用范圍

規則梁

實體復雜結構

薄壁復雜結構

小型結構

由表1和表2可見,幾種焊接變形預測的結果與實測數據都比較接近,因而是可靠的。對于規則等截面的梁型結構,用解析法可以直接求得其焊接變形。當只對大型三維結構的焊接變形進行預測時,可采用三維實體單元固有應變有限元方法。對于薄壁復雜結構焊接變形的預測,可采用板殼單元固有應變有限元方法,此時單元網格劃分可以進一步大大簡化。三維熱彈塑性分析計算工作量很大(本例計算超過了24小時),它記錄了焊接熱力學全部的過程,不僅可得到焊后結構的整體殘余變形,而且可以分析殘余應力,同時還可以分析整個焊接過程中的動態應力和變形。因而它是在需要詳細了解焊接變形和應力的規律時的有力工具。此外,在分析高強鋼時需要考慮相變影響。而在高溫消除應力處理時,必須引入蠕變分析。

4 #p#分頁標題#e#在實際工程中的應用實例

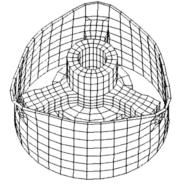

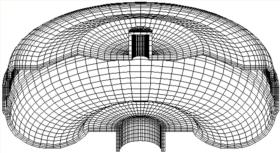

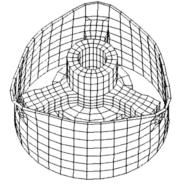

4.1 空調壓縮機的焊接變形與應力分析[17]

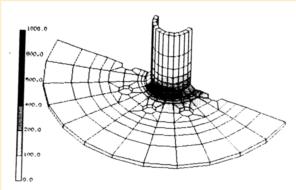

在壓縮機圓筒上部筒壁沿圓周均勻開了3個8mm的孔,然后用鎢極氬弧焊同時進行塞焊,把圓筒和軸承連接起來。主要分析圓筒與上部軸承焊接引起的偏心和圓筒端部形狀的變化。圖3為焊后壓縮機計算模型的殘余變形圖,圓筒端部徑向變形猶如“花狀”。采用該計算模型曾研究了焊接熱輸入、裝配間隙、3條焊縫焊接的時間差異、塞焊孔位置高低偏差以及夾具等對焊后偏心和“花狀”變形的影響。模擬計算結果與實測數據相當吻合。通過計算還可以獲得整個結構的殘余應力分布,最大主應力出現在塞焊點周圍的熱影響區,數值可達材料的屈服應力。

圖3 壓縮機焊接的殘余變形

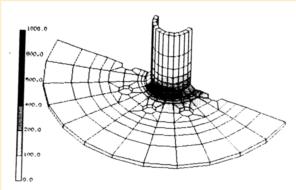

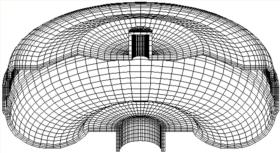

4.2 600MW核電凝汽器焊接變形分析[18]

采用了三維焊接熱彈塑性有限元等方法對600MW凝汽器中的管板接頭、管子連接、大拼板、加筋板等焊接變形進行了預測,為實際生產提供了依據。圖4為半周管板模型在焊接過程中某一時刻的溫度場。計算結果表明,3道焊后管子的軸向總收縮約為0.86mm。隔板上8個管孔的位置和形狀也發生了改變,呈徑向直徑增大周向直徑縮小的“蛋形”變化。同時可預測隔板上徑向收縮隨離開中心軸距離的增大而減小的情況,從而可對開孔位置設計提供參考。

圖3 壓縮機焊接的殘余變形

4.2 600MW核電凝汽器焊接變形分析[18]

采用了三維焊接熱彈塑性有限元等方法對600MW凝汽器中的管板接頭、管子連接、大拼板、加筋板等焊接變形進行了預測,為實際生產提供了依據。圖4為半周管板模型在焊接過程中某一時刻的溫度場。計算結果表明,3道焊后管子的軸向總收縮約為0.86mm。隔板上8個管孔的位置和形狀也發生了改變,呈徑向直徑增大周向直徑縮小的“蛋形”變化。同時可預測隔板上徑向收縮隨離開中心軸距離的增大而減小的情況,從而可對開孔位置設計提供參考。

圖4 管板焊接過程中某一時刻的溫度場

4.3 汽車制造中的焊接精度控制

4.3.1 高精度液力變矩器的焊接變形[19]

轎車配備用液力變矩器制造精度要求很高, 因此如何控制焊接變形, 保證產品的尺寸精度, 是焊接工藝是否成功的一個關鍵。采用了熱彈塑性有限元和殘余塑變兩種方法,對液力變矩器的焊接變形進行了數值模擬和分析。圖5為液力變矩器的焊接變形。計算分析表明,液力變矩器上下蓋板總成焊接后的變形將影響上蓋內表面與內壓環的間隙以及連接塊頂面的平行度和垂直度, 因此在裝配夾具的設計以及焊前裝配中必須考慮這一因素, 以保證焊后產品尺寸形狀的技術要求。焊接變形隨著焊接線能量的增加而增加, 雙道焊接時的軸向收縮也將顯著增加. 因此應選擇大功率高速度的電子束單道焊接,.既能保證焊透, 又降低了焊接線能量, 從而大大減小焊接變形。

圖4 管板焊接過程中某一時刻的溫度場

4.3 汽車制造中的焊接精度控制

4.3.1 高精度液力變矩器的焊接變形[19]

轎車配備用液力變矩器制造精度要求很高, 因此如何控制焊接變形, 保證產品的尺寸精度, 是焊接工藝是否成功的一個關鍵。采用了熱彈塑性有限元和殘余塑變兩種方法,對液力變矩器的焊接變形進行了數值模擬和分析。圖5為液力變矩器的焊接變形。計算分析表明,液力變矩器上下蓋板總成焊接后的變形將影響上蓋內表面與內壓環的間隙以及連接塊頂面的平行度和垂直度, 因此在裝配夾具的設計以及焊前裝配中必須考慮這一因素, 以保證焊后產品尺寸形狀的技術要求。焊接變形隨著焊接線能量的增加而增加, 雙道焊接時的軸向收縮也將顯著增加. 因此應選擇大功率高速度的電子束單道焊接,.既能保證焊透, 又降低了焊接線能量, 從而大大減小焊接變形。

圖5 液力變矩器的焊接變形

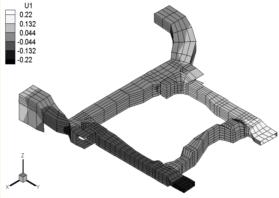

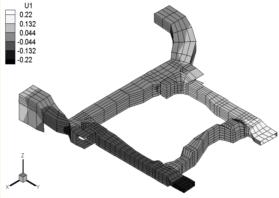

4.3.2 轎車副車架的焊接變形

轎車副車架十分復雜,要求分析副車架總成時,連接前梁、后梁、左梁和右梁的21條焊縫焊接以后的變形規律。為此采用殘余塑變有限元方法進行分析。由于副車架由前梁、后梁、左梁和右梁四個薄壁梁結構組成,故采用四節點板殼單元。圖6為副車架總成焊接以后在X方向的變形圖。計算所得別克轎車副車架總成時,連接前梁、后梁、左梁和右梁的21條焊縫焊接以后的變形規律數據可供焊接工藝設計時的預留變形量以及夾具設計等參考。本例的成功是一個重大的突破,它為大型復雜結構的變形分析提供了廣闊的前景。

圖5 液力變矩器的焊接變形

4.3.2 轎車副車架的焊接變形

轎車副車架十分復雜,要求分析副車架總成時,連接前梁、后梁、左梁和右梁的21條焊縫焊接以后的變形規律。為此采用殘余塑變有限元方法進行分析。由于副車架由前梁、后梁、左梁和右梁四個薄壁梁結構組成,故采用四節點板殼單元。圖6為副車架總成焊接以后在X方向的變形圖。計算所得別克轎車副車架總成時,連接前梁、后梁、左梁和右梁的21條焊縫焊接以后的變形規律數據可供焊接工藝設計時的預留變形量以及夾具設計等參考。本例的成功是一個重大的突破,它為大型復雜結構的變形分析提供了廣闊的前景。

圖6 副車架總成焊接以后在X方向的變形圖

4.3.2 轎車白車身點焊裝配過程分析[20]

通過點焊軸對稱模型,分析了車身零件點焊裝配過程中的接觸特點、零件變形及瞬態熱過程。結果表明,就裝配精度而言,零件變形主要受電極力和初試間隙的影響,在具有典型車身零件點焊連接的焊點間距時,點焊過程熱效應對零件變形的影響可以忽略,為簡化車身裝配偏差分析提供了依據。另外,保證車身零件定位夾緊質量,降低零件間隙,可以降低電極磨損,提高電極使用壽命。圖7為點焊時的溫度分布。

#p#分頁標題#e#

圖6 副車架總成焊接以后在X方向的變形圖

4.3.2 轎車白車身點焊裝配過程分析[20]

通過點焊軸對稱模型,分析了車身零件點焊裝配過程中的接觸特點、零件變形及瞬態熱過程。結果表明,就裝配精度而言,零件變形主要受電極力和初試間隙的影響,在具有典型車身零件點焊連接的焊點間距時,點焊過程熱效應對零件變形的影響可以忽略,為簡化車身裝配偏差分析提供了依據。另外,保證車身零件定位夾緊質量,降低零件間隙,可以降低電極磨損,提高電極使用壽命。圖7為點焊時的溫度分布。

#p#分頁標題#e# 圖7 點焊時的溫度分布

4.4 大型結構的焊接變形預測

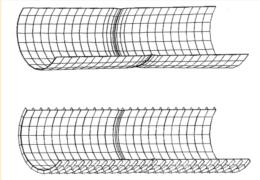

4.4.1 大型艇體結構的焊接變形預測[21]

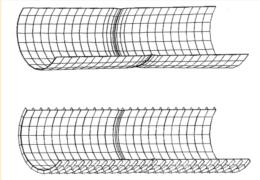

兩個直徑為1700mm的帶有肋骨的艇體用多道焊進行對接。采用三維殘余塑變有限元分析方法,對有肋骨和無肋骨兩種艇體的焊接變形進行比較。圖8所示為它們焊后的殘余變形。多道焊接以后,有肋骨和無肋骨兩類艇體中間截面的直徑分別縮短約1.0 mm和1.2 mm。 兩類筒體的軸向收縮幾乎相同約1.5 mm。上述計算均與有關模擬試驗數據相近。采用本方法,還對不同的焊接熱輸入,承載和支撐條件對焊接變形的影響進行了研究,為實際生產提供了參考和依據。

圖7 點焊時的溫度分布

4.4 大型結構的焊接變形預測

4.4.1 大型艇體結構的焊接變形預測[21]

兩個直徑為1700mm的帶有肋骨的艇體用多道焊進行對接。采用三維殘余塑變有限元分析方法,對有肋骨和無肋骨兩種艇體的焊接變形進行比較。圖8所示為它們焊后的殘余變形。多道焊接以后,有肋骨和無肋骨兩類艇體中間截面的直徑分別縮短約1.0 mm和1.2 mm。 兩類筒體的軸向收縮幾乎相同約1.5 mm。上述計算均與有關模擬試驗數據相近。采用本方法,還對不同的焊接熱輸入,承載和支撐條件對焊接變形的影響進行了研究,為實際生產提供了參考和依據。

圖8 大型筒體結構的焊接變形

4.4.2 大尺寸船體結構的焊接變形[22]

圖9為采用板殼單元固有應變有限元法對一個大尺寸船體結構焊接變形的預測。

圖8 大型筒體結構的焊接變形

4.4.2 大尺寸船體結構的焊接變形[22]

圖9為采用板殼單元固有應變有限元法對一個大尺寸船體結構焊接變形的預測。

圖9 船體結構焊接變形

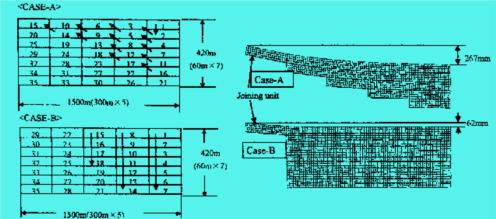

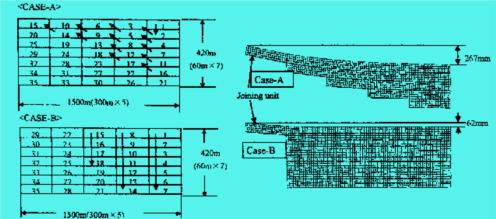

4.4.3 特大尺寸浮動結構的焊接變形[22]

特大尺寸浮動結構(Mega-Float)是由許多大的單元一個接一個拼裝而成,此時焊接順序和間隙控制對結構的尺寸精度有很大的影響。圖10和圖11為浮動結構的裝配順序及其對變形的影響。

圖9 船體結構焊接變形

4.4.3 特大尺寸浮動結構的焊接變形[22]

特大尺寸浮動結構(Mega-Float)是由許多大的單元一個接一個拼裝而成,此時焊接順序和間隙控制對結構的尺寸精度有很大的影響。圖10和圖11為浮動結構的裝配順序及其對變形的影響。

圖10 浮動結構的裝配 圖11 浮動結構的變形

4.5 鋁合金結構的焊接應力和變形

4.5.1 鋁合金工字梁焊接殘余應力分析[23]

采用熱彈塑性有限元法對不同接頭形式鋁合金工字梁的焊接殘余應力進行了分析,以選擇最佳的接頭形式并發揮鋁合金焊接工字梁的最大承載能力。焊接殘余應力的理論預測與切割法測定數據相當吻合。

4.5.2 鋁合金π-截面板焊接失穩變形分析[22]

圖10 浮動結構的裝配 圖11 浮動結構的變形

4.5 鋁合金結構的焊接應力和變形

4.5.1 鋁合金工字梁焊接殘余應力分析[23]

采用熱彈塑性有限元法對不同接頭形式鋁合金工字梁的焊接殘余應力進行了分析,以選擇最佳的接頭形式并發揮鋁合金焊接工字梁的最大承載能力。焊接殘余應力的理論預測與切割法測定數據相當吻合。

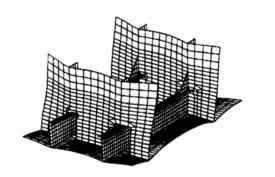

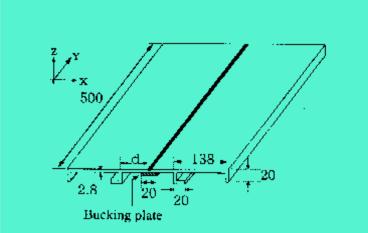

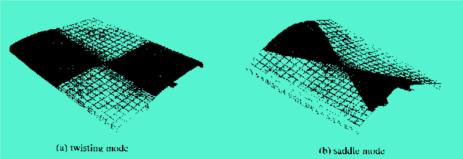

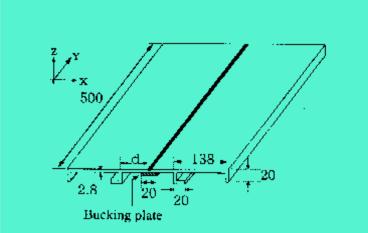

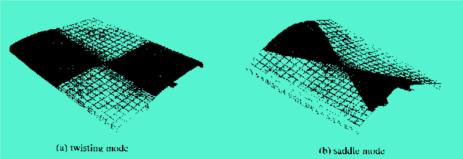

4.5.2 鋁合金π-截面板焊接失穩變形分析[22]

圖12 鋁合金π-截面結構

采用板殼單元固有應變有限元法進行了分析。圖12為車廂結構中一鋁合金π-截面板。圖13和圖14分別為預測所得焊接失穩變形的兩種不同形式(扭轉型和馬鞍型)。它們與π-截面形狀尺寸有關。從能量觀點來看,扭轉型比馬鞍型要可取些。

圖12 鋁合金π-截面結構

采用板殼單元固有應變有限元法進行了分析。圖12為車廂結構中一鋁合金π-截面板。圖13和圖14分別為預測所得焊接失穩變形的兩種不同形式(扭轉型和馬鞍型)。它們與π-截面形狀尺寸有關。從能量觀點來看,扭轉型比馬鞍型要可取些。

圖13 扭轉型變形 圖14 馬鞍型變形

4.6 水火彎板和感應加熱成形[24]

水火彎板一般采用火焰加熱,通常有自然冷卻(空冷)、正面跟蹤水冷和背面跟蹤水冷幾種方式。作者曾采用三維熱彈塑性有限元方法對水火彎板進行了分析。火焰熱源作為一個表面熱流輸入,熱流密度假定呈高斯分布。水冷區和空冷區在有限元分析時作不同的換熱邊界條件處理。實例計算取得較好的結果。然而三維熱彈塑性有限元方法對大型復雜構件需要大容量計算機和很長的技術時間,很不經濟。因此采用固有應變方法來代替有很大的優點。此外有限元分析時廣泛應用了板殼單元。為了便于精確控制成型過程,感應加熱已被認為是一種十分合適成形方法。在國外一些企業,如日本的石川島播磨重工,在固有應變法預測和控制感應加熱成形的基礎上,已開發制成了計算機控制的自動感應加熱彎板機,在實際生產中得到成功的應用。

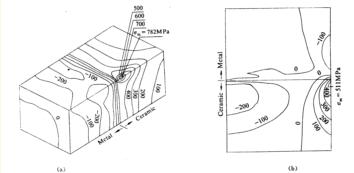

4.7 陶瓷/金屬連接的殘余應力及其緩和[11]

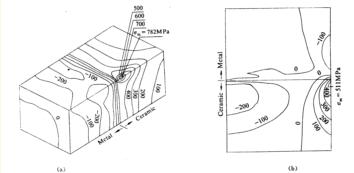

采用熱彈塑性有限元法分析了熱壓氮化硅(Si3N4)和K-500合金擴散焊接引起的殘余應力狀態。比較了方棒試件三維殘余應力和圓棒試件二維軸對稱殘余應力的特征,探討了不同過渡層的影響。結果表明,在靠近連接界面附近的陶瓷外表面存在軸向最大拉伸應力,其位置剛好與開裂處一致,可作為評定殘余應力影響和選擇最佳過渡層的一個指標。方棒試件殘余應力水平比圓棒試件要高,其最大拉伸應力前者約為后者的1.5倍(見圖15)。欲獲得既降低殘余應力又有高的界面結合能力的陶瓷金屬擴散焊接頭,建議采用軟金屬、低膨脹金屬和活性金屬組成的復合過渡層。試驗表明,采用合適的最佳復合過渡層組配時,Si3N4/K-500擴散焊接頭的室溫和高溫(800°C)抗彎強度均達216 MPa以上。

#p#分頁標題#e#

圖13 扭轉型變形 圖14 馬鞍型變形

4.6 水火彎板和感應加熱成形[24]

水火彎板一般采用火焰加熱,通常有自然冷卻(空冷)、正面跟蹤水冷和背面跟蹤水冷幾種方式。作者曾采用三維熱彈塑性有限元方法對水火彎板進行了分析。火焰熱源作為一個表面熱流輸入,熱流密度假定呈高斯分布。水冷區和空冷區在有限元分析時作不同的換熱邊界條件處理。實例計算取得較好的結果。然而三維熱彈塑性有限元方法對大型復雜構件需要大容量計算機和很長的技術時間,很不經濟。因此采用固有應變方法來代替有很大的優點。此外有限元分析時廣泛應用了板殼單元。為了便于精確控制成型過程,感應加熱已被認為是一種十分合適成形方法。在國外一些企業,如日本的石川島播磨重工,在固有應變法預測和控制感應加熱成形的基礎上,已開發制成了計算機控制的自動感應加熱彎板機,在實際生產中得到成功的應用。

4.7 陶瓷/金屬連接的殘余應力及其緩和[11]

采用熱彈塑性有限元法分析了熱壓氮化硅(Si3N4)和K-500合金擴散焊接引起的殘余應力狀態。比較了方棒試件三維殘余應力和圓棒試件二維軸對稱殘余應力的特征,探討了不同過渡層的影響。結果表明,在靠近連接界面附近的陶瓷外表面存在軸向最大拉伸應力,其位置剛好與開裂處一致,可作為評定殘余應力影響和選擇最佳過渡層的一個指標。方棒試件殘余應力水平比圓棒試件要高,其最大拉伸應力前者約為后者的1.5倍(見圖15)。欲獲得既降低殘余應力又有高的界面結合能力的陶瓷金屬擴散焊接頭,建議采用軟金屬、低膨脹金屬和活性金屬組成的復合過渡層。試驗表明,采用合適的最佳復合過渡層組配時,Si3N4/K-500擴散焊接頭的室溫和高溫(800°C)抗彎強度均達216 MPa以上。

#p#分頁標題#e# 圖15 陶瓷/金屬連接的殘余應力

4.8 寶鋼300噸轉爐局部焊后熱處理可行性分析[25]

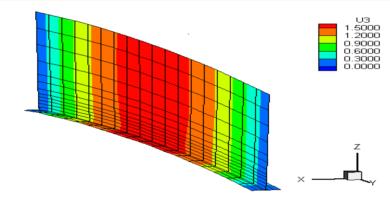

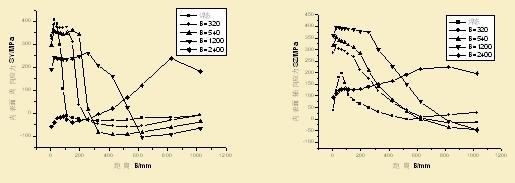

寶鋼300噸轉爐爐體直徑D=8500mm,壁厚t=80mm。總裝時由兩條大的環焊縫把上下三段連接起來。由于爐體太大,曾考慮采用局部焊后消除應力處理,并要求確定加熱帶的合適寬度。分析時采用了粘彈塑性軸對稱有限元計算模型。如圖16和圖17所示,計算表明只有在加熱寬度很大時(B=2400mm)內表面的周向軸向應力才較低。由于該轉爐爐體直徑與壁厚都很大,采用局部焊后熱處理時所需的加熱寬度很大。顯然,這在經濟性和可實現性方面都存在問題,因而是不適宜的。根據爐體的工作條件以及材料的特性,如果焊接接頭的性能滿足要求,可以考慮不進行焊后熱處理的消應力處理工藝。同時,建議采用錘擊焊縫,焊后打磨焊縫等有利于減小和緩和殘余應力的工藝措施以及焊后消氫處理以降低焊接裂紋的傾向。通過可行性分析,避免了錯誤選用局部焊后熱處理可能帶來的不良后果,同時大大節約了人力、物力與資金。

圖15 陶瓷/金屬連接的殘余應力

4.8 寶鋼300噸轉爐局部焊后熱處理可行性分析[25]

寶鋼300噸轉爐爐體直徑D=8500mm,壁厚t=80mm。總裝時由兩條大的環焊縫把上下三段連接起來。由于爐體太大,曾考慮采用局部焊后消除應力處理,并要求確定加熱帶的合適寬度。分析時采用了粘彈塑性軸對稱有限元計算模型。如圖16和圖17所示,計算表明只有在加熱寬度很大時(B=2400mm)內表面的周向軸向應力才較低。由于該轉爐爐體直徑與壁厚都很大,采用局部焊后熱處理時所需的加熱寬度很大。顯然,這在經濟性和可實現性方面都存在問題,因而是不適宜的。根據爐體的工作條件以及材料的特性,如果焊接接頭的性能滿足要求,可以考慮不進行焊后熱處理的消應力處理工藝。同時,建議采用錘擊焊縫,焊后打磨焊縫等有利于減小和緩和殘余應力的工藝措施以及焊后消氫處理以降低焊接裂紋的傾向。通過可行性分析,避免了錯誤選用局部焊后熱處理可能帶來的不良后果,同時大大節約了人力、物力與資金。

圖16 內表面的周向應力分布 圖17 內表面的軸向應力分布

4.9 高新技術中的應用

采用焊接力學數值模擬技術曾獲得既降低殘余應力又有高的界面結合能力的陶瓷金屬擴散焊接頭[9]。在無壓痕不銹鋼儲能點焊新技術的研究中,數值模擬也起了重要的作用。目前我們正在進行中的課題包括航天器的焊接力學數值模擬以及在醫療器械中微連接的數值模擬等。

5 結束語

隨著計算機技術日新月異的發展,焊接力學的數值模擬技術也有了很大的發展,提高到了一個新的階段。已有的數值研究成果已使我們對復雜的焊接力學現象的本質和規律有了進一步的深入了解,從而為解決和控制這些問題帶來了新思路和新方法,并在工程中有了不少成功的應用例。然而應該看到這些研究還是初步的,遠遠不能滿足科學研究和實際工程的需要。可以相信,隨著人們對焊接過程和現象認知的進一步深入以及計算機技術的高度發展,包括焊接力學的預測理論和控制技術在內的焊接虛擬工程,也必將越來越發展并具有廣闊的應用前景。

圖16 內表面的周向應力分布 圖17 內表面的軸向應力分布

4.9 高新技術中的應用

采用焊接力學數值模擬技術曾獲得既降低殘余應力又有高的界面結合能力的陶瓷金屬擴散焊接頭[9]。在無壓痕不銹鋼儲能點焊新技術的研究中,數值模擬也起了重要的作用。目前我們正在進行中的課題包括航天器的焊接力學數值模擬以及在醫療器械中微連接的數值模擬等。

5 結束語

隨著計算機技術日新月異的發展,焊接力學的數值模擬技術也有了很大的發展,提高到了一個新的階段。已有的數值研究成果已使我們對復雜的焊接力學現象的本質和規律有了進一步的深入了解,從而為解決和控制這些問題帶來了新思路和新方法,并在工程中有了不少成功的應用例。然而應該看到這些研究還是初步的,遠遠不能滿足科學研究和實際工程的需要。可以相信,隨著人們對焊接過程和現象認知的進一步深入以及計算機技術的高度發展,包括焊接力學的預測理論和控制技術在內的焊接虛擬工程,也必將越來越發展并具有廣闊的應用前景。

圖1 焊接數值模擬

關于焊接力學數值方法的發展,七十年代初,日本的上田幸雄等首先以有限元法為基礎,提出了考慮材料機械性能與溫度有關的焊接熱彈塑性分析理論,從而使復雜的動態焊接應力應變過程的分析成為可能。此后美國的H. D. Hibbert,E. F. Ryblicki,Y. Iwamuk以及美國MIT的K. Masubuchi等在焊接殘余應力和變形的預測和控制方面進行了許多研究工作。加拿大的J. Goldak等對從熔點到室溫時的焊接熱應力進行了分析研究,提出了各個溫度段的本構方程。瑞典的L. Karlsson等對大板拼接的焊接變形和應力進行了分析研究,特別是分析了焊縫前端間隙的變化和點固焊的影響。法國的J. B. Leblond對相變時鋼的塑性行為進行了理論和數值研究。在上述研究等基礎上發展了SYSWELD專用軟件。該軟件可用于淬火、表面處理、焊接、熱處理和鑄造等過程的分析研究,其中包括材料相變、容積變化和潛熱影響、表面硬度計算、殘余應力和應變計算、相互作用的前后處理等。T. Inoue等研究了伴有相變的溫度變化過程中,溫度、相變、熱應力三者之間的耦合效應,并提出了在考慮耦合效應的條件下本構方程的一般形式。近來英國焊接研究所開發了一個“結構變形預測系統”(SDPS),可以用來預測復雜結構的焊接變形[2]。

國內在八十年代初西安交通大學和上海交通大學等就開始了關于焊接熱彈塑性理論及在數值分析方面的研究工作。西安交通大學與滬東造船廠合作對單面焊終端裂紋的產生機理和防止進行了實驗和數值研究,取得了顯著成效。上海交通大學在1985年出版了“數值分析在焊接中的應用”專著,對當時國內外的研究成果作了介紹。他們開發了二維平面變形和軸對稱的焊接熱彈塑性有限元分析程序,并在薄板、厚板和管子等焊接應力分析方面得到成功的應用,九十年代上海交通大學與日本大阪大學對三維焊接應力和變形問題進行了共同研究,提出了改善計算精度和收斂性的若干途徑,發展了有關的三維焊接分析程序并有不少成功的應用實例。近年來清華大學、天津大學也進行了焊接力學過程的數值模擬。天津大學在局部法評定焊接接頭疲勞強度研究中,直接應用了局部殘余應力分布數值分析的結果。

2 焊接力學數值模擬的理論研究成果

多年來,我們從事焊接力學數值模擬領域的研究,進行了較廣泛的國際合作,取得以下主要成果:

1)研制了適合于各種焊接熱輸入條件下的焊接傳熱有限元分析方法和相應的計算機程序,解決了“震蕩”等問題,提高了計算精度[3]。

2)研究了提高三維焊接熱彈塑性有限元計算精度和穩定性的有效方法[4]和研制了相應的計算機程序,并在若干三維復雜焊接結構的分析[5]以及失穩變形分析[6]中得到成功的應用。

3)成功地進行了考慮相變的動態和殘余應力的分析研究[7]。

4)引入考慮高溫蠕變的粘彈塑性有限元方法,對局部焊后熱處理的評定準則進行了全面的研究[8],提出了新的評定方法[9],受到國際上廣泛重視。

5)提出和發展了基于彈性計算的預測焊接變形的殘余塑變有限元方法[10],包括采用三維和板殼單元和考慮大變形,為大型復雜焊接結構的分析提供了強有力的工具。該項技術為實際工程應用帶來了突破性的進展。

6)成功建立了若干特種焊接和連接方法的數學模型,如陶瓷金屬擴散連接的殘余應力和過渡層的優化選擇[11],涂鋅鋼板的電阻點焊[12],脹管連接模型[13,14],水火彎板[15],攪拌摩擦焊接的傳熱和力學模型[16]等,均取得很好的效果。

3 焊接變形和應力預測方法的比較及其適用范圍

根據焊接變形和殘余應力的預測理論的發展,可以總結如下方法,它們各自有其優缺點及其應用范圍:

1) 建立在實驗和統計基礎上的經驗曲線與公式

2) 基于一維解析的殘余塑變法

3) 焊接熱彈塑性有限元分析

4) 基于彈性有限元分析的固有應變

5) 考慮相變與耦合效應的有限元分析

6) 考慮高溫蠕變的粘彈塑性有限元分析

下面以一個簡單的T型梁縱向收縮引起的彎曲變形,比較解析法、三維熱彈塑性有限元法、三維實體單元固有應變法以及板單元固有應變法等四種方法的預測結果,并與實測數據進行比較,分析其優缺點和適用條件。T型梁的結構尺寸:復板截面180×6毫米,面板截面30×6毫米,長度900毫米。材料為低碳鋼。焊接參數:單面焊一道角焊縫,焊腳高度為6毫米,焊接熱輸入qv=10.5KJ/cm,焊接速度v=1cm/s。實測所得6個梁的最大彎曲撓度平均值為f=1.42毫米。圖2為板單元固有應變法預測所得焊接變形圖。表1和表2為四種方法預測的結果和特點的比較。

#p#分頁標題#e#

圖1 焊接數值模擬

關于焊接力學數值方法的發展,七十年代初,日本的上田幸雄等首先以有限元法為基礎,提出了考慮材料機械性能與溫度有關的焊接熱彈塑性分析理論,從而使復雜的動態焊接應力應變過程的分析成為可能。此后美國的H. D. Hibbert,E. F. Ryblicki,Y. Iwamuk以及美國MIT的K. Masubuchi等在焊接殘余應力和變形的預測和控制方面進行了許多研究工作。加拿大的J. Goldak等對從熔點到室溫時的焊接熱應力進行了分析研究,提出了各個溫度段的本構方程。瑞典的L. Karlsson等對大板拼接的焊接變形和應力進行了分析研究,特別是分析了焊縫前端間隙的變化和點固焊的影響。法國的J. B. Leblond對相變時鋼的塑性行為進行了理論和數值研究。在上述研究等基礎上發展了SYSWELD專用軟件。該軟件可用于淬火、表面處理、焊接、熱處理和鑄造等過程的分析研究,其中包括材料相變、容積變化和潛熱影響、表面硬度計算、殘余應力和應變計算、相互作用的前后處理等。T. Inoue等研究了伴有相變的溫度變化過程中,溫度、相變、熱應力三者之間的耦合效應,并提出了在考慮耦合效應的條件下本構方程的一般形式。近來英國焊接研究所開發了一個“結構變形預測系統”(SDPS),可以用來預測復雜結構的焊接變形[2]。

國內在八十年代初西安交通大學和上海交通大學等就開始了關于焊接熱彈塑性理論及在數值分析方面的研究工作。西安交通大學與滬東造船廠合作對單面焊終端裂紋的產生機理和防止進行了實驗和數值研究,取得了顯著成效。上海交通大學在1985年出版了“數值分析在焊接中的應用”專著,對當時國內外的研究成果作了介紹。他們開發了二維平面變形和軸對稱的焊接熱彈塑性有限元分析程序,并在薄板、厚板和管子等焊接應力分析方面得到成功的應用,九十年代上海交通大學與日本大阪大學對三維焊接應力和變形問題進行了共同研究,提出了改善計算精度和收斂性的若干途徑,發展了有關的三維焊接分析程序并有不少成功的應用實例。近年來清華大學、天津大學也進行了焊接力學過程的數值模擬。天津大學在局部法評定焊接接頭疲勞強度研究中,直接應用了局部殘余應力分布數值分析的結果。

2 焊接力學數值模擬的理論研究成果

多年來,我們從事焊接力學數值模擬領域的研究,進行了較廣泛的國際合作,取得以下主要成果:

1)研制了適合于各種焊接熱輸入條件下的焊接傳熱有限元分析方法和相應的計算機程序,解決了“震蕩”等問題,提高了計算精度[3]。

2)研究了提高三維焊接熱彈塑性有限元計算精度和穩定性的有效方法[4]和研制了相應的計算機程序,并在若干三維復雜焊接結構的分析[5]以及失穩變形分析[6]中得到成功的應用。

3)成功地進行了考慮相變的動態和殘余應力的分析研究[7]。

4)引入考慮高溫蠕變的粘彈塑性有限元方法,對局部焊后熱處理的評定準則進行了全面的研究[8],提出了新的評定方法[9],受到國際上廣泛重視。

5)提出和發展了基于彈性計算的預測焊接變形的殘余塑變有限元方法[10],包括采用三維和板殼單元和考慮大變形,為大型復雜焊接結構的分析提供了強有力的工具。該項技術為實際工程應用帶來了突破性的進展。

6)成功建立了若干特種焊接和連接方法的數學模型,如陶瓷金屬擴散連接的殘余應力和過渡層的優化選擇[11],涂鋅鋼板的電阻點焊[12],脹管連接模型[13,14],水火彎板[15],攪拌摩擦焊接的傳熱和力學模型[16]等,均取得很好的效果。

3 焊接變形和應力預測方法的比較及其適用范圍

根據焊接變形和殘余應力的預測理論的發展,可以總結如下方法,它們各自有其優缺點及其應用范圍:

1) 建立在實驗和統計基礎上的經驗曲線與公式

2) 基于一維解析的殘余塑變法

3) 焊接熱彈塑性有限元分析

4) 基于彈性有限元分析的固有應變

5) 考慮相變與耦合效應的有限元分析

6) 考慮高溫蠕變的粘彈塑性有限元分析

下面以一個簡單的T型梁縱向收縮引起的彎曲變形,比較解析法、三維熱彈塑性有限元法、三維實體單元固有應變法以及板單元固有應變法等四種方法的預測結果,并與實測數據進行比較,分析其優缺點和適用條件。T型梁的結構尺寸:復板截面180×6毫米,面板截面30×6毫米,長度900毫米。材料為低碳鋼。焊接參數:單面焊一道角焊縫,焊腳高度為6毫米,焊接熱輸入qv=10.5KJ/cm,焊接速度v=1cm/s。實測所得6個梁的最大彎曲撓度平均值為f=1.42毫米。圖2為板單元固有應變法預測所得焊接變形圖。表1和表2為四種方法預測的結果和特點的比較。

#p#分頁標題#e# 圖2 T型梁焊接變形圖

表1 四種方法預測的結果比較

圖2 T型梁焊接變形圖

表1 四種方法預測的結果比較

圖3 壓縮機焊接的殘余變形

4.2 600MW核電凝汽器焊接變形分析[18]

采用了三維焊接熱彈塑性有限元等方法對600MW凝汽器中的管板接頭、管子連接、大拼板、加筋板等焊接變形進行了預測,為實際生產提供了依據。圖4為半周管板模型在焊接過程中某一時刻的溫度場。計算結果表明,3道焊后管子的軸向總收縮約為0.86mm。隔板上8個管孔的位置和形狀也發生了改變,呈徑向直徑增大周向直徑縮小的“蛋形”變化。同時可預測隔板上徑向收縮隨離開中心軸距離的增大而減小的情況,從而可對開孔位置設計提供參考。

圖3 壓縮機焊接的殘余變形

4.2 600MW核電凝汽器焊接變形分析[18]

采用了三維焊接熱彈塑性有限元等方法對600MW凝汽器中的管板接頭、管子連接、大拼板、加筋板等焊接變形進行了預測,為實際生產提供了依據。圖4為半周管板模型在焊接過程中某一時刻的溫度場。計算結果表明,3道焊后管子的軸向總收縮約為0.86mm。隔板上8個管孔的位置和形狀也發生了改變,呈徑向直徑增大周向直徑縮小的“蛋形”變化。同時可預測隔板上徑向收縮隨離開中心軸距離的增大而減小的情況,從而可對開孔位置設計提供參考。

圖4 管板焊接過程中某一時刻的溫度場

4.3 汽車制造中的焊接精度控制

4.3.1 高精度液力變矩器的焊接變形[19]

轎車配備用液力變矩器制造精度要求很高, 因此如何控制焊接變形, 保證產品的尺寸精度, 是焊接工藝是否成功的一個關鍵。采用了熱彈塑性有限元和殘余塑變兩種方法,對液力變矩器的焊接變形進行了數值模擬和分析。圖5為液力變矩器的焊接變形。計算分析表明,液力變矩器上下蓋板總成焊接后的變形將影響上蓋內表面與內壓環的間隙以及連接塊頂面的平行度和垂直度, 因此在裝配夾具的設計以及焊前裝配中必須考慮這一因素, 以保證焊后產品尺寸形狀的技術要求。焊接變形隨著焊接線能量的增加而增加, 雙道焊接時的軸向收縮也將顯著增加. 因此應選擇大功率高速度的電子束單道焊接,.既能保證焊透, 又降低了焊接線能量, 從而大大減小焊接變形。

圖4 管板焊接過程中某一時刻的溫度場

4.3 汽車制造中的焊接精度控制

4.3.1 高精度液力變矩器的焊接變形[19]

轎車配備用液力變矩器制造精度要求很高, 因此如何控制焊接變形, 保證產品的尺寸精度, 是焊接工藝是否成功的一個關鍵。采用了熱彈塑性有限元和殘余塑變兩種方法,對液力變矩器的焊接變形進行了數值模擬和分析。圖5為液力變矩器的焊接變形。計算分析表明,液力變矩器上下蓋板總成焊接后的變形將影響上蓋內表面與內壓環的間隙以及連接塊頂面的平行度和垂直度, 因此在裝配夾具的設計以及焊前裝配中必須考慮這一因素, 以保證焊后產品尺寸形狀的技術要求。焊接變形隨著焊接線能量的增加而增加, 雙道焊接時的軸向收縮也將顯著增加. 因此應選擇大功率高速度的電子束單道焊接,.既能保證焊透, 又降低了焊接線能量, 從而大大減小焊接變形。

圖5 液力變矩器的焊接變形

4.3.2 轎車副車架的焊接變形

轎車副車架十分復雜,要求分析副車架總成時,連接前梁、后梁、左梁和右梁的21條焊縫焊接以后的變形規律。為此采用殘余塑變有限元方法進行分析。由于副車架由前梁、后梁、左梁和右梁四個薄壁梁結構組成,故采用四節點板殼單元。圖6為副車架總成焊接以后在X方向的變形圖。計算所得別克轎車副車架總成時,連接前梁、后梁、左梁和右梁的21條焊縫焊接以后的變形規律數據可供焊接工藝設計時的預留變形量以及夾具設計等參考。本例的成功是一個重大的突破,它為大型復雜結構的變形分析提供了廣闊的前景。

圖5 液力變矩器的焊接變形

4.3.2 轎車副車架的焊接變形

轎車副車架十分復雜,要求分析副車架總成時,連接前梁、后梁、左梁和右梁的21條焊縫焊接以后的變形規律。為此采用殘余塑變有限元方法進行分析。由于副車架由前梁、后梁、左梁和右梁四個薄壁梁結構組成,故采用四節點板殼單元。圖6為副車架總成焊接以后在X方向的變形圖。計算所得別克轎車副車架總成時,連接前梁、后梁、左梁和右梁的21條焊縫焊接以后的變形規律數據可供焊接工藝設計時的預留變形量以及夾具設計等參考。本例的成功是一個重大的突破,它為大型復雜結構的變形分析提供了廣闊的前景。

圖6 副車架總成焊接以后在X方向的變形圖

4.3.2 轎車白車身點焊裝配過程分析[20]

通過點焊軸對稱模型,分析了車身零件點焊裝配過程中的接觸特點、零件變形及瞬態熱過程。結果表明,就裝配精度而言,零件變形主要受電極力和初試間隙的影響,在具有典型車身零件點焊連接的焊點間距時,點焊過程熱效應對零件變形的影響可以忽略,為簡化車身裝配偏差分析提供了依據。另外,保證車身零件定位夾緊質量,降低零件間隙,可以降低電極磨損,提高電極使用壽命。圖7為點焊時的溫度分布。

#p#分頁標題#e#

圖6 副車架總成焊接以后在X方向的變形圖

4.3.2 轎車白車身點焊裝配過程分析[20]

通過點焊軸對稱模型,分析了車身零件點焊裝配過程中的接觸特點、零件變形及瞬態熱過程。結果表明,就裝配精度而言,零件變形主要受電極力和初試間隙的影響,在具有典型車身零件點焊連接的焊點間距時,點焊過程熱效應對零件變形的影響可以忽略,為簡化車身裝配偏差分析提供了依據。另外,保證車身零件定位夾緊質量,降低零件間隙,可以降低電極磨損,提高電極使用壽命。圖7為點焊時的溫度分布。

#p#分頁標題#e# 圖7 點焊時的溫度分布

4.4 大型結構的焊接變形預測

4.4.1 大型艇體結構的焊接變形預測[21]

兩個直徑為1700mm的帶有肋骨的艇體用多道焊進行對接。采用三維殘余塑變有限元分析方法,對有肋骨和無肋骨兩種艇體的焊接變形進行比較。圖8所示為它們焊后的殘余變形。多道焊接以后,有肋骨和無肋骨兩類艇體中間截面的直徑分別縮短約1.0 mm和1.2 mm。 兩類筒體的軸向收縮幾乎相同約1.5 mm。上述計算均與有關模擬試驗數據相近。采用本方法,還對不同的焊接熱輸入,承載和支撐條件對焊接變形的影響進行了研究,為實際生產提供了參考和依據。

圖7 點焊時的溫度分布

4.4 大型結構的焊接變形預測

4.4.1 大型艇體結構的焊接變形預測[21]

兩個直徑為1700mm的帶有肋骨的艇體用多道焊進行對接。采用三維殘余塑變有限元分析方法,對有肋骨和無肋骨兩種艇體的焊接變形進行比較。圖8所示為它們焊后的殘余變形。多道焊接以后,有肋骨和無肋骨兩類艇體中間截面的直徑分別縮短約1.0 mm和1.2 mm。 兩類筒體的軸向收縮幾乎相同約1.5 mm。上述計算均與有關模擬試驗數據相近。采用本方法,還對不同的焊接熱輸入,承載和支撐條件對焊接變形的影響進行了研究,為實際生產提供了參考和依據。

圖8 大型筒體結構的焊接變形

4.4.2 大尺寸船體結構的焊接變形[22]

圖9為采用板殼單元固有應變有限元法對一個大尺寸船體結構焊接變形的預測。

圖8 大型筒體結構的焊接變形

4.4.2 大尺寸船體結構的焊接變形[22]

圖9為采用板殼單元固有應變有限元法對一個大尺寸船體結構焊接變形的預測。

圖9 船體結構焊接變形

4.4.3 特大尺寸浮動結構的焊接變形[22]

特大尺寸浮動結構(Mega-Float)是由許多大的單元一個接一個拼裝而成,此時焊接順序和間隙控制對結構的尺寸精度有很大的影響。圖10和圖11為浮動結構的裝配順序及其對變形的影響。

圖9 船體結構焊接變形

4.4.3 特大尺寸浮動結構的焊接變形[22]

特大尺寸浮動結構(Mega-Float)是由許多大的單元一個接一個拼裝而成,此時焊接順序和間隙控制對結構的尺寸精度有很大的影響。圖10和圖11為浮動結構的裝配順序及其對變形的影響。

圖10 浮動結構的裝配 圖11 浮動結構的變形

4.5 鋁合金結構的焊接應力和變形

4.5.1 鋁合金工字梁焊接殘余應力分析[23]

采用熱彈塑性有限元法對不同接頭形式鋁合金工字梁的焊接殘余應力進行了分析,以選擇最佳的接頭形式并發揮鋁合金焊接工字梁的最大承載能力。焊接殘余應力的理論預測與切割法測定數據相當吻合。

4.5.2 鋁合金π-截面板焊接失穩變形分析[22]

圖10 浮動結構的裝配 圖11 浮動結構的變形

4.5 鋁合金結構的焊接應力和變形

4.5.1 鋁合金工字梁焊接殘余應力分析[23]

采用熱彈塑性有限元法對不同接頭形式鋁合金工字梁的焊接殘余應力進行了分析,以選擇最佳的接頭形式并發揮鋁合金焊接工字梁的最大承載能力。焊接殘余應力的理論預測與切割法測定數據相當吻合。

4.5.2 鋁合金π-截面板焊接失穩變形分析[22]

圖12 鋁合金π-截面結構

采用板殼單元固有應變有限元法進行了分析。圖12為車廂結構中一鋁合金π-截面板。圖13和圖14分別為預測所得焊接失穩變形的兩種不同形式(扭轉型和馬鞍型)。它們與π-截面形狀尺寸有關。從能量觀點來看,扭轉型比馬鞍型要可取些。

圖12 鋁合金π-截面結構

采用板殼單元固有應變有限元法進行了分析。圖12為車廂結構中一鋁合金π-截面板。圖13和圖14分別為預測所得焊接失穩變形的兩種不同形式(扭轉型和馬鞍型)。它們與π-截面形狀尺寸有關。從能量觀點來看,扭轉型比馬鞍型要可取些。

圖13 扭轉型變形 圖14 馬鞍型變形

4.6 水火彎板和感應加熱成形[24]

水火彎板一般采用火焰加熱,通常有自然冷卻(空冷)、正面跟蹤水冷和背面跟蹤水冷幾種方式。作者曾采用三維熱彈塑性有限元方法對水火彎板進行了分析。火焰熱源作為一個表面熱流輸入,熱流密度假定呈高斯分布。水冷區和空冷區在有限元分析時作不同的換熱邊界條件處理。實例計算取得較好的結果。然而三維熱彈塑性有限元方法對大型復雜構件需要大容量計算機和很長的技術時間,很不經濟。因此采用固有應變方法來代替有很大的優點。此外有限元分析時廣泛應用了板殼單元。為了便于精確控制成型過程,感應加熱已被認為是一種十分合適成形方法。在國外一些企業,如日本的石川島播磨重工,在固有應變法預測和控制感應加熱成形的基礎上,已開發制成了計算機控制的自動感應加熱彎板機,在實際生產中得到成功的應用。

4.7 陶瓷/金屬連接的殘余應力及其緩和[11]

采用熱彈塑性有限元法分析了熱壓氮化硅(Si3N4)和K-500合金擴散焊接引起的殘余應力狀態。比較了方棒試件三維殘余應力和圓棒試件二維軸對稱殘余應力的特征,探討了不同過渡層的影響。結果表明,在靠近連接界面附近的陶瓷外表面存在軸向最大拉伸應力,其位置剛好與開裂處一致,可作為評定殘余應力影響和選擇最佳過渡層的一個指標。方棒試件殘余應力水平比圓棒試件要高,其最大拉伸應力前者約為后者的1.5倍(見圖15)。欲獲得既降低殘余應力又有高的界面結合能力的陶瓷金屬擴散焊接頭,建議采用軟金屬、低膨脹金屬和活性金屬組成的復合過渡層。試驗表明,采用合適的最佳復合過渡層組配時,Si3N4/K-500擴散焊接頭的室溫和高溫(800°C)抗彎強度均達216 MPa以上。

#p#分頁標題#e#

圖13 扭轉型變形 圖14 馬鞍型變形

4.6 水火彎板和感應加熱成形[24]

水火彎板一般采用火焰加熱,通常有自然冷卻(空冷)、正面跟蹤水冷和背面跟蹤水冷幾種方式。作者曾采用三維熱彈塑性有限元方法對水火彎板進行了分析。火焰熱源作為一個表面熱流輸入,熱流密度假定呈高斯分布。水冷區和空冷區在有限元分析時作不同的換熱邊界條件處理。實例計算取得較好的結果。然而三維熱彈塑性有限元方法對大型復雜構件需要大容量計算機和很長的技術時間,很不經濟。因此采用固有應變方法來代替有很大的優點。此外有限元分析時廣泛應用了板殼單元。為了便于精確控制成型過程,感應加熱已被認為是一種十分合適成形方法。在國外一些企業,如日本的石川島播磨重工,在固有應變法預測和控制感應加熱成形的基礎上,已開發制成了計算機控制的自動感應加熱彎板機,在實際生產中得到成功的應用。

4.7 陶瓷/金屬連接的殘余應力及其緩和[11]

采用熱彈塑性有限元法分析了熱壓氮化硅(Si3N4)和K-500合金擴散焊接引起的殘余應力狀態。比較了方棒試件三維殘余應力和圓棒試件二維軸對稱殘余應力的特征,探討了不同過渡層的影響。結果表明,在靠近連接界面附近的陶瓷外表面存在軸向最大拉伸應力,其位置剛好與開裂處一致,可作為評定殘余應力影響和選擇最佳過渡層的一個指標。方棒試件殘余應力水平比圓棒試件要高,其最大拉伸應力前者約為后者的1.5倍(見圖15)。欲獲得既降低殘余應力又有高的界面結合能力的陶瓷金屬擴散焊接頭,建議采用軟金屬、低膨脹金屬和活性金屬組成的復合過渡層。試驗表明,采用合適的最佳復合過渡層組配時,Si3N4/K-500擴散焊接頭的室溫和高溫(800°C)抗彎強度均達216 MPa以上。

#p#分頁標題#e# 圖15 陶瓷/金屬連接的殘余應力

4.8 寶鋼300噸轉爐局部焊后熱處理可行性分析[25]

寶鋼300噸轉爐爐體直徑D=8500mm,壁厚t=80mm。總裝時由兩條大的環焊縫把上下三段連接起來。由于爐體太大,曾考慮采用局部焊后消除應力處理,并要求確定加熱帶的合適寬度。分析時采用了粘彈塑性軸對稱有限元計算模型。如圖16和圖17所示,計算表明只有在加熱寬度很大時(B=2400mm)內表面的周向軸向應力才較低。由于該轉爐爐體直徑與壁厚都很大,采用局部焊后熱處理時所需的加熱寬度很大。顯然,這在經濟性和可實現性方面都存在問題,因而是不適宜的。根據爐體的工作條件以及材料的特性,如果焊接接頭的性能滿足要求,可以考慮不進行焊后熱處理的消應力處理工藝。同時,建議采用錘擊焊縫,焊后打磨焊縫等有利于減小和緩和殘余應力的工藝措施以及焊后消氫處理以降低焊接裂紋的傾向。通過可行性分析,避免了錯誤選用局部焊后熱處理可能帶來的不良后果,同時大大節約了人力、物力與資金。

圖15 陶瓷/金屬連接的殘余應力

4.8 寶鋼300噸轉爐局部焊后熱處理可行性分析[25]

寶鋼300噸轉爐爐體直徑D=8500mm,壁厚t=80mm。總裝時由兩條大的環焊縫把上下三段連接起來。由于爐體太大,曾考慮采用局部焊后消除應力處理,并要求確定加熱帶的合適寬度。分析時采用了粘彈塑性軸對稱有限元計算模型。如圖16和圖17所示,計算表明只有在加熱寬度很大時(B=2400mm)內表面的周向軸向應力才較低。由于該轉爐爐體直徑與壁厚都很大,采用局部焊后熱處理時所需的加熱寬度很大。顯然,這在經濟性和可實現性方面都存在問題,因而是不適宜的。根據爐體的工作條件以及材料的特性,如果焊接接頭的性能滿足要求,可以考慮不進行焊后熱處理的消應力處理工藝。同時,建議采用錘擊焊縫,焊后打磨焊縫等有利于減小和緩和殘余應力的工藝措施以及焊后消氫處理以降低焊接裂紋的傾向。通過可行性分析,避免了錯誤選用局部焊后熱處理可能帶來的不良后果,同時大大節約了人力、物力與資金。

圖16 內表面的周向應力分布 圖17 內表面的軸向應力分布

4.9 高新技術中的應用

采用焊接力學數值模擬技術曾獲得既降低殘余應力又有高的界面結合能力的陶瓷金屬擴散焊接頭[9]。在無壓痕不銹鋼儲能點焊新技術的研究中,數值模擬也起了重要的作用。目前我們正在進行中的課題包括航天器的焊接力學數值模擬以及在醫療器械中微連接的數值模擬等。

5 結束語

隨著計算機技術日新月異的發展,焊接力學的數值模擬技術也有了很大的發展,提高到了一個新的階段。已有的數值研究成果已使我們對復雜的焊接力學現象的本質和規律有了進一步的深入了解,從而為解決和控制這些問題帶來了新思路和新方法,并在工程中有了不少成功的應用例。然而應該看到這些研究還是初步的,遠遠不能滿足科學研究和實際工程的需要。可以相信,隨著人們對焊接過程和現象認知的進一步深入以及計算機技術的高度發展,包括焊接力學的預測理論和控制技術在內的焊接虛擬工程,也必將越來越發展并具有廣闊的應用前景。

圖16 內表面的周向應力分布 圖17 內表面的軸向應力分布

4.9 高新技術中的應用

采用焊接力學數值模擬技術曾獲得既降低殘余應力又有高的界面結合能力的陶瓷金屬擴散焊接頭[9]。在無壓痕不銹鋼儲能點焊新技術的研究中,數值模擬也起了重要的作用。目前我們正在進行中的課題包括航天器的焊接力學數值模擬以及在醫療器械中微連接的數值模擬等。

5 結束語

隨著計算機技術日新月異的發展,焊接力學的數值模擬技術也有了很大的發展,提高到了一個新的階段。已有的數值研究成果已使我們對復雜的焊接力學現象的本質和規律有了進一步的深入了解,從而為解決和控制這些問題帶來了新思路和新方法,并在工程中有了不少成功的應用例。然而應該看到這些研究還是初步的,遠遠不能滿足科學研究和實際工程的需要。可以相信,隨著人們對焊接過程和現象認知的進一步深入以及計算機技術的高度發展,包括焊接力學的預測理論和控制技術在內的焊接虛擬工程,也必將越來越發展并具有廣闊的應用前景。 相關文章

- 2021-09-08BIM技術叢書Revit軟件應用系列Autodesk Revit族詳解 [

- 2021-09-08全國專業技術人員計算機應用能力考試用書 AutoCAD2004

- 2021-09-08EXCEL在工作中的應用 制表、數據處理及宏應用PDF下載

- 2021-08-30從零開始AutoCAD 2014中文版機械制圖基礎培訓教程 [李

- 2021-08-30從零開始AutoCAD 2014中文版建筑制圖基礎培訓教程 [朱

- 2021-08-30電氣CAD實例教程AutoCAD 2010中文版 [左昉 等編著] 20

- 2021-08-30電影風暴2:Maya影像實拍與三維合成攻略PDF下載

- 2021-08-30高等院校藝術設計案例教程中文版AutoCAD 建筑設計案例

- 2021-08-29環境藝術制圖AutoCAD [徐幼光 編著] 2013年PDF下載

- 2021-08-29機械AutoCAD 項目教程 第3版 [繆希偉 主編] 2012年PDF