0 前言

第一套年產30萬噸合成氨成套設備的,其中年產24萬噸尿素配套設備中的CO2汽提塔,是在高溫、高壓、腐蝕條件下使用的,這臺汽提塔采用了國產工業純鈦作襯里材料。汽提塔高壓室襯鈦厚度為5mm和10mm兩種,材料牌號為TA1工業純鈦,目前,鈦材的焊接主要采用鎢極氬弧焊接,等離子焊具有能量集中,穿透力強、單面焊雙面成型,坡口制備簡單,質量穩定以及生產效率高等許多優點。針對工業純鈦等離子焊的特點,進行了試驗研究,成功地將等離子弧焊用于汽提塔的鈦板襯里焊接,包括封頭和管板爆炸復合用5mm大張鈦板的拼接,以及5、10mm厚鈦板襯里筒身平板拼縫與筒身合攏縱縫的焊接,焊接質量達到設計要求。

1 焊接設備

采用LH-300型等離子弧自動焊機,配Z×G-300硅整流電源。等離子焊槍為自行設計的新型焊槍,采用了同心度可調的可卸式水冷鎢極、鎢極內縮連續可調等結構,使槍體的密封和調整可靠而簡便,槍體的加工制造也大為簡化,并提高了槍體使用的可靠性與壽命。這種新型等離子弧焊槍已在產品焊接中經受了考驗。

2 焊接鈦的保護措施

針對鈦需要保護溫度高于300℃的區域這一特點,焊接試驗中設計了專門的保護裝置。

2.1保護拖罩

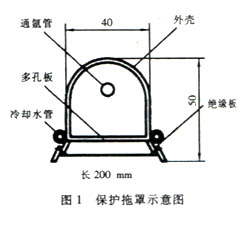

除了焊槍本身具有的保護嘴之外,尚需在焊槍上拖掛專門的保護拖罩。最初我們采用常規的氬弧焊用的箱式拖罩。由于等離子弧柱從熔池反射出的焰流溫度高,易將銅絲網燒壞,改用鉆密集小孔的薄銅板代替銅網,并在拖罩兩側固定兩條聚四氟乙烯擋板,擋板緊貼在工件上移動,這不僅增強了保護效果,而且還解決了拖罩與工件間的絕緣問題。用這種經過改進的保護拖罩(圖1)焊接5毫米厚鈦板,焊縫及熱影響區均為銀白色,保護效果良好。

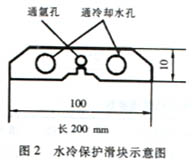

焊接10毫米鈦板時,采用圖1所示結構的保護拖罩,保護效果不好。從引弧處起,約150毫米長的焊縫長度內,表面呈暗灰色,焊縫其余長度內亦呈黃蘭紫等不同氧化色彩,只有焊縫結尾處呈銀白色。雖然對保護拖罩經過多次改進,仍然達不到予其的效果。在分析了10毫米厚鈦板焊縫產生表面氧化色的原因,認為其主要是由于焊件厚度增加,焊接熱能量增加,焊接接頭區散熱慢,冷卻不足就脫離保護而造成的。基于這一分析,設計一種結構獨特的水冷卻保護滑塊(圖2)。它既起保護作用,又能將焊件來不及較快散走的熱量帶走很大一部分。經過長期使用表明,水冷保護滑塊的保護效果良好,而且比原先設計的保護拖罩節省40%的氬氣。以后的試驗與生產焊接中,完全取代了保護拖罩,用于焊接5毫米和10毫米厚鈦板。

2.2保護墊板

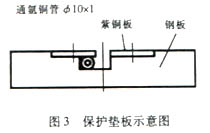

除了焊縫正面需要嚴密地保護外,對焊縫背面亦需加以專門保護。單靠由等離子弧形成的小孔穿過的少量氬氣,是不足以對背面起保護作用的。我們設計了鑲有銅板的鋼墊板(圖3),從背面通氬保護焊縫,效果很好。通氬的銅管偏置墊板凹槽一側,是為了避免被穿透的等離子弧燒壞。產品焊接用墊板的結構與圖3所示相同。其長度為3200毫米,通氬氣的銅管分成兩段,從墊板兩端分別通氬保護。

采用上述焊槍及水冷保護滑塊和保護墊板后,焊縫正反兩面均可充分保護,焊接區域均可達到銀白色。

3 焊接準備工作

3.1 焊前清理

焊接鈦時,焊口兩側一定距離內必須清除一切油污及表面氧化層。我們采用酸洗或機械清理兩種清理辦法。以機械清理方法更為簡便。

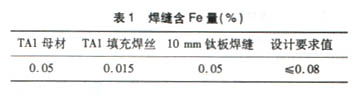

機械清理方法如下:用丙酮除去焊口兩側100毫米內的油污,用細砂布除去兩側50毫米內的氧化層,直至露出干凈的金屬為止,再用棉砂蘸丙酮擦洗2~3遍,即可進行焊接。填充焊絲出廠前已經過酸洗,使用前僅用丙酮擦洗一遍。用上述機械清理方法清理后,焊前坡口鐵離子污染檢查合格,焊后對焊縫含Fe量的分析結果,也完全滿足要求(表1)。#p#分頁標題#e#

3.2 裝配要求

焊口系機械加工出的直邊坡口,比較規整。考慮到產品焊接時,必然會存在裝配間隙及錯邊。為此對間隙0~1.5毫米,錯邊0~1.5毫米及兩種情況同時存在條件下的試板,進行了焊接試驗。采用表2所列的規范3焊接,填充焊絲速度為96米/時,均可得到過渡平滑而飽滿的焊縫。由此可見,焊接鈦時,并不要求過嚴的裝配條件。

4 焊接工藝參數

純鈦熔融狀態下表面張力較大,同時流動性又很好。這種物理特性使其有利于采用小孔效應的等離子弧焊接,不易產生切割現象,焊縫易于成形,焊接過程穩定,焊接規范在較大范圍內變化,都能得到成形的焊縫。

4.1 5毫米厚鈦板的焊接工藝參數

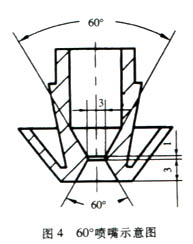

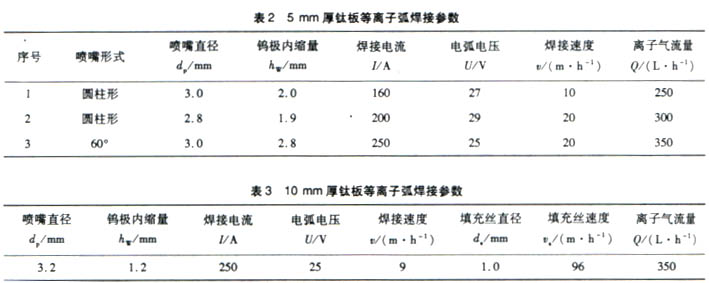

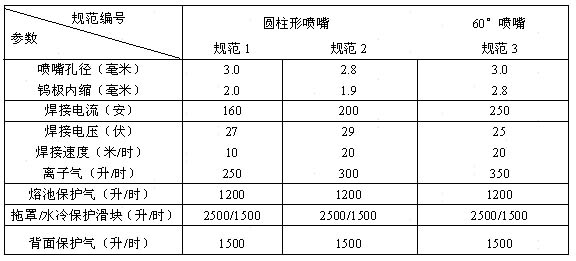

5毫米厚鈦板用圓柱形噴嘴焊接,有兩種合適的規范(表2):第一種規范焊速低,焊縫寬;第二種規范焊速高,焊縫窄,但是對焊縫的對中要求高。用帶有60°擴放角的噴嘴(圖4),可以兼有圓柱形噴嘴兩種規范的優點:焊速可以提高,焊縫對中要求較低,焊縫形成美觀。所以,焊接5毫米厚鈦板主要采用了60°噴嘴。采用的焊接規范見表2。不加填充焊絲焊接時,焊縫兩側均有程度不同的咬邊,加少量填充焊絲后,完全消除了咬邊。

4.2 10毫米厚鈦板的焊接規范

5毫米厚鈦板采用60°噴嘴焊接具有焊接速度高、焊縫成形美觀的優點。但焊接電流比圓柱形噴嘴要大得多。由于電源容量的限制,10毫米厚鈦板仍用圓柱形噴嘴焊接,規范參數見表3。

表3 10毫米厚鈦板等離子弧焊接參數

5 焊接中注意事項

5.1 重復加熱的影響

最初,為了清除無填充焊絲時焊縫兩側的咬邊現象,采用以壓縮較小的90~150安培小電流等離子電弧重熔焊縫咬邊部位。結果發現焊縫及近縫區晶粒明顯長大。彎曲試驗表明,經重熔的接頭,彎曲角有時達不到180°(d=3a)。重熔五次的接頭,彎曲試驗時可見到明顯的小裂口。因此,應該嚴格控制焊接熱規范,減少焊縫及近縫區在高溫停留時間,盡量少對焊縫進行重復加熱。考慮到產品尺寸較大,焊接過程中產生缺陷的可能性難以絕對避免,故規定允許對焊縫局部返修兩次。此時,雖然塑性有所降低,但仍然達到彎曲角≥90°(d=3a)的設計要求。

5.2 變形控制

鈦的彈性模量為鋼的一半,所有在同樣的焊接應力條件下,產生的焊接變形比鋼要大一倍。等離子弧焊時,由于是一次焊透整個板厚,正反兩面受熱比較均勻,其角變形要比氬弧焊小得多。我們在拼接直徑2800毫米的封頭復層板時,未采用專門夾具,僅在焊縫一側壓了一根100×100毫米的方鋼,另一側靠斷面40×300毫米的焊車軌道壓緊,焊后變形不大,滿足了封頭爆炸復合的要求。

5.3 焊接缺陷

在正常情況下焊接鈦時,一般不易產生焊接缺陷。我們只遇到過一次因焊接電流值過低而產生的氣孔缺陷。用表2所列的規范3焊接5毫米的封頭復層拼板時(焊縫長約3米),焊接過程中會因網路電壓降低,焊接電流偏低至235安培時,在焊縫中心結晶面上產生連續細小的內部氣孔。經用正常規范重新熔焊一次后,消除了這種缺陷。

此外,在焊接時應特別注意焊槍噴咀孔與坡口接縫的對中,否則就會造成焊縫背面局部未熔合的缺陷,這是特別危險的具有尖缺口的缺陷。當存在未熔合的缺陷時,必須對中重焊。

6 焊接接頭的性能

6.1 產品技術條件對焊接接頭的要求

(1)TA1鈦板焊縫的化學成份除Fe≤0.08%外,其它應接近母材。

(2)拉伸試驗和常溫沖擊試驗結果不得低于母材的規定值。#p#分頁標題#e#

(3)冷彎試驗≥90°(d=3a)

(4)焊接接頭的主要組織為α相,β相和α′相應控制到最少,不允許含有γ相

(5)焊縫經100%X光檢驗,質量標準應符合JB4730-94"焊縫射線探傷標準"規定Ⅱ級。

(6)表面檢查不允有任何裂縫、氣孔和深度大于0.5毫米的咬邊。

6.2 接頭質量

鈦板焊后經檢驗,各項力學性能均達到要求,焊縫為單相α組織,沒有α1等脆性相。焊縫及母材的化學成分合格。焊后經X射線檢驗未發現任何缺陷。完全滿足產品設計要求,接頭質量優良。

7 結論

(1)所設計的焊槍、水冷保護滑塊及保護墊板等,滿足工業純鈦板等離子弧焊接工藝的要求,可以獲得保護良好,成形美觀的焊縫。

(2)從機械性能、金相檢驗、化學分析和X射線探傷檢驗的結果來看,選用的焊接規范參數是合理的,能滿足產品設計要求。

(3)等離子弧焊接能一次焊透焊件整個厚度,大大提高了生產率。以10毫米厚鈦板為例,比鎢極氬弧焊能提高效率5~6倍。同時,對焊工的操作熟練程度要求較低,質量穩定,是一項值得大力推廣的先進焊接工藝。