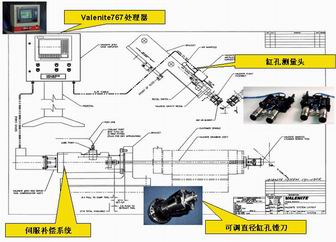

Valenite可變直徑氣缸孔鏜刀

沖壓模粗加工用最新球頭銑刀

#p#分頁標題#e#INGERSOLL精銑平面銑刀6FEE

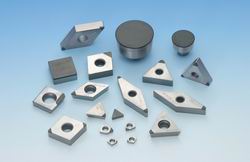

適用于鑄鐵和燒結合金的CBN刀具

黛杰高進給新干線SKS新系列

- 硬質合金刀柄超強硬桿系列

- 可換式刀頭MSH系列外徑有¢20、¢21、¢25、¢26、¢32mm的二刃型和¢32、¢33mm的三刃型;硬質合金刀柄“超強硬桿”MSN系列的有¢20、¢21mm用,¢25、¢26mm用,¢32、¢33mm用及各自對應的3種不同長度共計9種。

#p#分頁標題#e#

圖5 黛杰可換式組合刀柄- 如:用SKS-2020-130-S20(直徑20mm鋼刀體),懸長190mm(L/D=9.5),加工S55C時推薦的切削參數為:切削深度0.3mm,切削速度V=80m/min,每刃進給f=0.6mm/刃,進給速度F=1500mm/min。若將硬質合金刀柄(超強硬桿)MSN-M10-140-S20和高進給新干線系列用的可換式刀頭MSH-2020-M10組合使用,可使切削速度達到1.9倍V=150 m/min,每刃的進給為原來的1.7倍f=1.0mm/刃,進給速度是原來的三倍F=4800mm/min,且加工過程中不會振動,切削平穩。

- 刃口強化型-SKS〈10型〉系列

- 黛杰刀頭強化款SKS(10型)與SKS(08型)相比,不僅僅是刀片增厚了0.5mm,刀片內接圓尺寸也增大了3mm。大幅度加大了刃口與刀片安裝孔壁之間的厚度,使得刀片的斷面強度提高了2倍。

- 如在懸長288mm、切入角1度時,使用強化型刀片的¢80mm刀盤加工沖模(SKD11,帶孔零件),用SKS(08型)加工了60分鐘,即發生大的崩裂,導致其它刃口無法再使用。而用10型刀片壽命可達到120分鐘,加工壽命提高了2倍,而且改善了崩刃,做到了3片刀刃均可使用。(黛杰工業供稿)

- 可換式刀頭MSH系列外徑有¢20、¢21、¢25、¢26、¢32mm的二刃型和¢32、¢33mm的三刃型;硬質合金刀柄“超強硬桿”MSN系列的有¢20、¢21mm用,¢25、¢26mm用,¢32、¢33mm用及各自對應的3種不同長度共計9種。

鋁合金加工用面銑刀“NF10000”

肯納的高效、低成本解決方案

#p#分頁標題#e#

株鉆整體硬質合金孔加工刀具新突破

提高加工剎車盤時CBN的壽命

#p#分頁標題#e#應對鑄鐵加工的陶瓷刀片“Si3N4”CTN3105

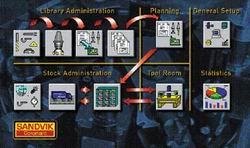

可樂滿AutoTAS刀具管理系統

相關文章

- 2021-09-08BIM技術叢書Revit軟件應用系列Autodesk Revit族詳解 [

- 2021-09-08全國專業技術人員計算機應用能力考試用書 AutoCAD2004

- 2021-09-08EXCEL在工作中的應用 制表、數據處理及宏應用PDF下載

- 2021-08-28計算機輔助設計與制造 21世紀全國應用型本科大機械系

- 2021-08-27計算機輔助設計與制造 21世紀全國應用型本科大機械系

- 2021-08-23零基礎學AutoCAD 2012電氣制圖工程應用 [張立富,陳剛,彭

- 2021-08-22AutoCAD 室內裝潢設計應用大全中文版 [馬永志,鄭藝華,劉

- 2021-08-22AutoCAD 2013應用與開發系列中文版AutoCAD 2013室內裝

- 2021-08-22AutoCAD 2013應用與開發系列中文版AutoCAD 2013機械圖

- 2021-08-14新編AutoCAD 2004中文版計算機輔助設計應用技能培訓教