熱誤差是機床最大的誤差源之一。隨著機械加工自動化和高精度化的發展,加工中心的熱變形問題日益成為關注的焦點。

目前,減小機床熱誤差的研究可分為三類:(1)改進結構 設計和提高制造精度;(2)實現溫度控制;(3)進行誤差建模和軟件補償。其中誤差補償技術,與前二者相比,具 有顯著的有效性和經濟性。尤其在我國,經濟型數控機床眾多,通過誤差補償提高其熱態下的加工精度具有重要的工程 應用前景。

本研究基于多體理論提出了熱誤差建模的理論和方法,對M AKINO加工中心的熱誤差進行了分析和辨識,并以實時 補償方式進行了加工驗證。

目前,減小機床熱誤差的研究可分為三類:(1)改進結構 設計和提高制造精度;(2)實現溫度控制;(3)進行誤差建模和軟件補償。其中誤差補償技術,與前二者相比,具 有顯著的有效性和經濟性。尤其在我國,經濟型數控機床眾多,通過誤差補償提高其熱態下的加工精度具有重要的工程 應用前景。

本研究基于多體理論提出了熱誤差建模的理論和方法,對M AKINO加工中心的熱誤差進行了分析和辨識,并以實時 補償方式進行了加工驗證。

1 三軸加工中心熱誤差建模

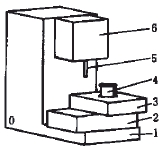

多體系統是對工程實際中復雜系統的高度概括。對于任何多 體系統都可用低序體陣列對系統拓撲結構進行數字化描述。這種描述方法為分析復雜多體系統提供了便利,并有助于建模的計算機化。圖1為三軸MAKINO加工中心的結構示 意圖。- 熱誤差的測定

MAKINO加工中心具有良好的剛度和熱結構。各驅動電 動機與床體分離,并具有高效的散熱結構。在精加工條件下 ,主軸軸承摩擦是影響機床精度的主要熱源,尤其高速旋轉 時,主軸熱伸長和漂移表現得更為突出。

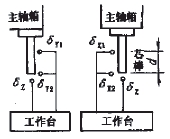

本文采用5點法(如圖2)測量主軸相對于工作臺的熱伸長、熱傾斜和熱漂移。測量儀器為電感測微儀,測量精度1µm。拾取機床溫度裝置為智能巡檢儀,該儀器采用進口Pt-100熱電阻元件,精確度達±0.15℃,并具有15個通道,可通過RS232標準通信接口由微機拾取溫度信息。

根據MAKINO加工中心的結構特點(通過溫升曲線分析和比較(去除相關性較大的溫度測量點(并采用逐步回歸分析法(最終確定了5個測量點的溫度作為熱誤差參數辨識模型的輸入,這5個測量點分別位于主軸軸端、立柱前側上方、立柱后側、床身,另一個用來監測環境溫度。

- 熱誤差參數辨識

刀具相對于工作臺的位置誤差參數(用下標p表示)表現在e6px,e6py,e6pz,d6px,d 6py,d6pz六項熱誤差參數中,它們分別表示刀具(編號為6)相對于工作臺在X、Y、Z三個方向上的角位置誤差和線位置誤差參數。由于e6pz對加工無影響,在此取值為零。所以通過五點法 完全可以確立其它五項參數,d6pz=dz,e6py= (dy2-dy1)/d,e6px=(dx1-dx2)/d,d6px=dx2+300×e6px,d6py=dy2-300×e6py;其中d代表同一側兩觸頭間的距離,芯棒有效長度為300mm;d#p#分頁標題#e#x1、dx2、dy1、dy2、dz的含義見圖2。實驗中發現,由于加工中心結構對稱、制造精度較高,主軸在X-Z平面內的熱漂移和熱傾斜、Y-Z平面內的熱傾斜很小;在室溫20℃、主軸轉速800r/min、長達13h的轉動下,X-Z平面內的熱傾斜平衡在6.5×10-6rad(絕對值,不指示方向),熱漂移平衡在2µm,Y-Z平面內的熱傾斜平衡在6×10-6rad,可見由主軸這幾項熱變形引起的誤差量很小,對一般精度的數控機床而言,補償意義不大,所以可令e6px,e6py,d6px為零。運用 多元線性回歸方法對d6py,d6pz與5點溫升間的關系進行擬合, 結果如下:d6pz=0.3270-1.7336k[0]+12.5456k[1]-5.8040k[2]-6.7731k[3]-0.3 548k[4] (11) d6py=0.6444+0.5304k[0]+5.1889k[1]-4.0763k[2]-2.9656k[3]+0.0741k[4] (12)

其中k[0]、k[1]、k[2]、k[3]、k[4]分別表示5個測溫點采來的溫度值。

2 熱誤差補償實驗驗證

- 樣件設計及實驗方案

考慮到實時補償和驗證模型的方便,整個試件如圖3所示,基準面為底面和兩個相鄰的側面。一天加工一行凸臺(共10個),兩天的加工程序和環境溫度情況盡可能一致;某一時刻只加工一個凸臺的三個側面,并在主軸以800r/min的速度空運轉一定時間后,再接著加工下一個凸臺。凸臺的尺寸為9mm×28mm×10mm,在一個凸臺上耗費的加工時間在2min以內。

補償加工時,在加工每個凸臺前,微機實時拾取溫度數據,通過補償程序計算出誤差量并修正加工程序;繼而把修正后的加工程序迅速傳輸給加工中心,整個過程可控制在8s以內。因為機床的溫升速度有限,所以可以認為這種補償方法是實時的。補償程序流程如圖4所示。

圖4 補償程序流程圖未經補償和經補償加工后的凸臺高度比較 凸臺 理論值(mm) 未經補償(mm) 經補償(mm) 精度提高(%) 1

2

3

4

5

6

7

8

9

10 79.2665

79.2665

79.2665

79.2665

79.2665

79.2665

79.2665

79.2665

79.2665

79.2665 79.2600

79.2580

79.2565

79.2575

79.2555

79.2505

79.2495

79.2465

79.2470

79.2460 79.2630

79.2665

79.2680

79.2670

79.2645

79.2635

79.2645

79.2640

79.2640

79.2655 46

100

85#p#分頁標題#e#

94

82

81

88

87.5

87

95 - 補償結果試件經三坐標測量機測量后,將未經補償的10個凸臺與補償加工后的10個凸臺進行對比,結果顯示補償效果顯著,精度提高平均在85%左右(見表和圖5)。

3 結論

本文應用基于多體理論的誤差分析理論和方法,建立了三軸加工中心的熱誤差模型,并結合MAKINO加工中心進行了熱誤差參數辨識和實驗驗證,取得了滿意的補償效果。研究結果證明,對于數控機床,通過該建模理論和相關的辨識方法,能既經濟又顯著地提高機床的加工精度,具有一定的推廣和應用價值。相關文章

- 2021-04-20中文版AutoCAD 2016機械設計從入門到精通 [CAD輔助設

- 2021-04-11中文版AutoCAD2016機械設計從入門到精通 CAD輔助設計

- 2016-01-03中國電子科技集團公司第28研究所科研大樓施工圖+效果

- 2015-05-27某研究院泰州青少年活動中心施工圖及效果圖下載

- 2014-08-26某實驗室加工車間建筑方案圖下載

- 2014-08-07某面粉加工廠建筑施工圖下載

- 2014-07-21某加工廠房建筑施工圖CAD圖紙全套下載

- 2013-08-20化工研究院信息管理大樓施工圖免費下載

- 2013-05-23某船廠30t拉塢臺車3D圖免費下載

- 2013-04-25設計研究院出圖的一套一千多方的精裝修辦公室圖紙