針對這種內(nèi)部層狀裂紋型缺陷,有人曾做過理論分析,提出了3種最有可能產(chǎn)生缺陷的理由:①未鍛合的疏松;②夾雜性裂紋;③氫脆或白點。然后,根據(jù)顯微觀察來逐一辨別確認。但是,觀察結(jié)果卻排除了上述3種可能性。經(jīng)過長期的觀察和分析,推出了一個新的力學(xué)效應(yīng)模型,即RST效應(yīng)。

一、RST效應(yīng)的定義和產(chǎn)生條件

大型圓餅類和板類自由鍛件,在鍛造成形過程中,經(jīng)受很大的變形量后產(chǎn)生的內(nèi)部層狀裂紋缺陷,是由一種特殊的力學(xué)效應(yīng)引起的,定義為RST效應(yīng)(Rigid Slide Tearing Effect,剛性滑動撕裂效應(yīng))。

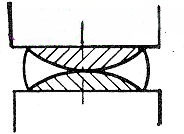

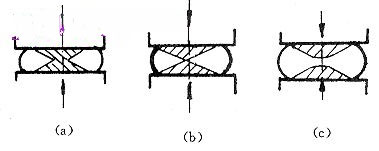

圖1表示了在鍛造過程中產(chǎn)生RST效應(yīng)的情況。其特點是:當鍛造工具(砧子等)在與鍛件相接觸表面上兩方向(如砧子的長度和寬度,鐓粗為直徑)的尺寸都大大超過坯料的高度時,致使坯料內(nèi)上下兩個剛性區(qū)相遇。隨后,在壓機力的繼續(xù)作用下,產(chǎn)生剛性區(qū)內(nèi)部的層狀剛性滑動變形并導(dǎo)致撕裂。

(a) 鍛煉過程中上下兩個剛性區(qū)“相遇”

(b) 鍛煉內(nèi)部的RST裂紋

圖1 RST效應(yīng)產(chǎn)生條件示意

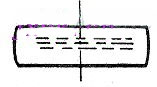

坯料內(nèi)部的剛性區(qū)是由工具和坯料表面的摩擦引起的,也稱“死區(qū)”或“摩擦錐”。實際上,剛性區(qū)內(nèi)的金屬一般情況下并不完全呈整體剛性狀態(tài),而是從表面對稱中心開始,向坯料內(nèi)部呈一定梯度的小應(yīng)變速率分布。剛性區(qū)的邊界也無嚴格的規(guī)定,技術(shù)人員常以應(yīng)變速率<0.0015-1為判別其邊界的條件。圖2表示了在平板間鐓粗、平砧拔長鍛板和上平砧、下轉(zhuǎn)臺成形管板的3種情況下,坯料內(nèi)部剛性體(三維視場)相遇的模型。前2種情況具有變形對稱的特點,剛性體分別為對稱的上下錐臺或棱形鍛臺;第3種情況為上下不對稱的變形,剛性體也應(yīng)為上下對稱的棱形錐臺。

(a) 平板間鐓粗時內(nèi)部剛性體相遇

(b) 平砧拔長時內(nèi)部剛性體相遇

(c)上平砧、下平臺成形管板時內(nèi)部剛性體相遇

圖2 不同鍛造方式下坯料內(nèi)部的剛性體

由此看來,導(dǎo)致RST效應(yīng)的先決條件為:

(1) 特殊的邊界條件和工具尺寸條件,如摩擦系數(shù)μ,砧子的長度L,進砧寬度W及坯料高度H。

(2) 在上述變形條件下形成坯料內(nèi)部的剛性體相遇后,繼續(xù)施以一定的壓下變形量。

(3) 剛性體內(nèi)部的金屬完全失去彈性和塑性變形能力,在壓力下繼續(xù)強制性變形,被迫發(fā)生層狀剛性滑動(或?qū)訝畲嘈曰瑒?,直至超過材料的剪應(yīng)變強度而撕裂破壞。

二、RST效應(yīng)的作用機制

RST效應(yīng)并不是在瞬間突然作用的,其機制按力學(xué)特性分為3個發(fā)展階段:①彈性壓縮變形,②剛性剪切變形,③剛性滑動撕裂。

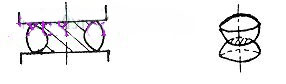

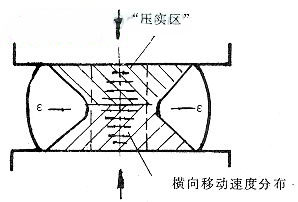

彈性壓縮變形階段是指坯料內(nèi)部上下兩個剛性體發(fā)生了接觸,并且在外力的作用下繼續(xù)相向運動時,在剛性體內(nèi)部產(chǎn)生彈性變形的過程。這一階段一般比較短暫,在兩剛性體接觸寬度內(nèi)的彈性潛能充分釋放后,這部分材料就被“壓實”了,如圖3所示。

圖3 RST效應(yīng)作用第一階段機制示意圖

#p#分頁標題#e#(a) “死區(qū)”未接觸;(b) 剛剛相遇,彈性壓縮變形開始;(c) 彈性壓縮變形結(jié)束。

剛性剪切變形階段,是指在坯料內(nèi)剛性體中的“壓實區(qū)”已不具有彈性壓縮能力的情況下,繼續(xù)受力強制壓縮,使其高度減小,迫使金屬發(fā)生類似層狀的橫向運動,如圖4所示。

圖4 剛性剪切變形階段特征

圖4還給出了在受力中心線上橫向運動速度的分布。由于坯料受表面摩擦的影響,與剛性體的形狀有關(guān),所以這種速度的分布從表面到中心呈一定的梯度。由于“壓實區(qū)”內(nèi)各金屬層(剛性層)之間存在著橫向移動速度的差別,便導(dǎo)致產(chǎn)生了相鄰層間的剪切運動,所以稱之為剛性變形階段。

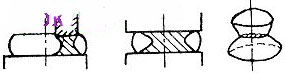

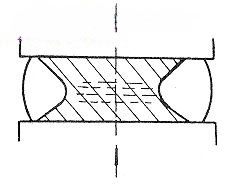

剛性滑動撕裂階段是指在剛性層間的剪切變形量達到某一極限值(即此時的材料剪切強度)時開始的撕裂破壞過程。首先,在部分剛性層間產(chǎn)生裂紋,然后再繼續(xù)滑動撕裂擴大,直至坯料外部的受力壓下變形結(jié)束為止。在這個過程中,處于“壓實區(qū)”內(nèi)的金屬已實際上具有如同巖石一般脆性材料的特性了。圖5表示此階段的坯料內(nèi)部特征。

圖5 剛性滑動撕裂階段特征

事實上,在描述這一過程中“壓實區(qū)”內(nèi)金屬的性質(zhì),無論用“剛性”或是“脆性”都不十分合適。這是因為剛性指不變形的意思,但是它又不象脆性材料那樣,在壓縮時呈近似45°角的破壞。

三、避免RST效應(yīng)的工藝準則

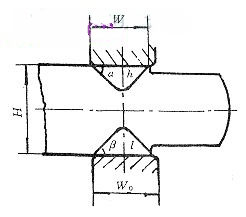

根據(jù)RST效應(yīng)的作用機制,只要合理控制鍛造時的工藝參數(shù),使坯料內(nèi)部的剛性體不發(fā)生相遇,就可以完全避免由RST效應(yīng)導(dǎo)致鍛件內(nèi)部產(chǎn)生“層狀裂紋”的缺陷。圖6表示了平砧鍛造時,工藝參數(shù)(砧寬W0,坯料高度H)和剛性體尺寸參數(shù)(摩擦角α、β,剛性體高度h,l)之間的關(guān)系。

圖6 工藝參數(shù)與剛性體尺寸之間的關(guān)系

通常,成形管板和鍛板時在砧子長度方向上與坯料接觸的尺寸總是遠大于坯料高度H,但是只要合理控制進砧寬度W,就可以避免剛性體相遇。考慮變形對稱的場合,幾何參數(shù)有如下關(guān)系:

α=β,h=l (1)

在一般的高溫(如T≥1 100 ℃)變形狀態(tài)下,摩擦系數(shù)μ大約在0.37~0.42之間。當W/H=1時,

α=33.3 °~37.0 ° h=l=0.37~0.42 H。

實際成形管板和板坯時,在初始階段由于坯料的高度尺寸較大,W總是小于H,只是在成形后期才會出現(xiàn)W>H的情況。由于這時坯料表面溫度已經(jīng)降低(≤900 ℃),所以將摩擦系數(shù)μ按0.37計算,在W/H=1.35時,坯料內(nèi)部的上下兩個剛性體才會相遇。此外,考慮到在此時的溫度條件下,壓下變形量不宜太大(εh≤15%),以及在壓下過程中,由于坯料的伸長和展寬,使W值發(fā)生增長(約10%)現(xiàn)象。另外,為了保證良好的內(nèi)部變形效果,使初始時的W/H≥0.5,所以規(guī)定了避免RST效應(yīng)的鍛造成形工藝準則為:

0.5≤W/H≤1.0, εh≤15% (3)

在由鐓粗成形的場合,應(yīng)限制鍛件徑高比為:

D/H≤1.35或H/D≥0.74 (4)

其中,式(3)對上下變形不對稱的場合也適用。

四、結(jié)論

RST效應(yīng)主要與在鍛造成形過程中,因表面摩擦影響產(chǎn)生的坯料內(nèi)部剛性體高度有關(guān),其發(fā)展過程有彈性壓縮變形、剛性剪切變形和剛性滑動撕裂3個階段。合理控制鍛造成形過程中的砧寬比和壓下量兩個工藝參數(shù),可以有效地避免RST效應(yīng)的危害作用。

相關(guān)文章

- 2021-03-25AutoCAD 2016大型商業(yè)空間裝潢設(shè)計案例詳解PDF下載

- 2015-11-16深圳現(xiàn)代化大型綜合性百貨店全套施工裝修圖

- 2015-08-13自由城大酒店效果圖及整套CAD施工圖下載

- 2015-05-28海南清水灣卓美亞酒店第三階段樣板間招標圖紙

- 2015-03-26金螳螂內(nèi)部細節(jié)大樣圖立面圖完整版下載

- 2014-09-24某大型生活小區(qū)平立剖面及總圖CAD圖紙下載

- 2014-09-15一個大型高層商場建筑的施工圖 下載

- 2014-08-18某辦公區(qū)內(nèi)部配電房建筑施工圖

- 2014-08-05某大型商場全套建筑施工圖免費下載

- 2014-07-27某大型商場建筑施工圖下載