1 概述

隨著汽車工業的發展,在輕量化設計的同時,對汽車的安全性和可靠性要求越來越高,對汽車零部件的疲勞壽命分析預測是汽車設計生產中的重要環節,同時也是汽車質量的重要保障。傳統分析方法是基于實車,通過道路測試或者臺架試驗來完成。缺點是周期長、耗費大、安全性低。這就需要一種快速的有效疲勞分析和設計方法縮短產品的設計周期,進而降低研發成本,提高市場競爭力。隨著虛擬樣機和虛擬仿真技術的飛速發展,疲勞壽命分析虛擬仿真技術越來越多地應用于汽車的開發過程中。

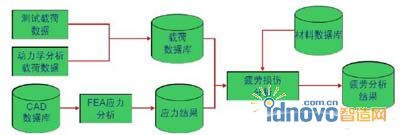

本文以某車麥弗遜獨立懸架的下擺臂為分析對象,通過綜合運用多體動力學仿真、有限元和疲勞分析等手段,應用疲勞累積損傷等理論,在基于HyperWorks的虛擬仿真平臺中完成了對結構的疲勞壽命預測,疲勞分析流程圖如圖1所示。

圖1疲勞耐久分析流程

2 前懸架虛擬試驗臺架多體模型的建立與仿真

2.1 多體動力學模型與激勵

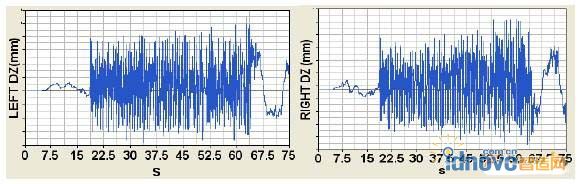

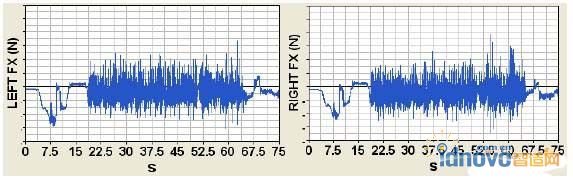

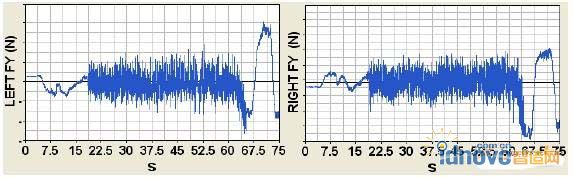

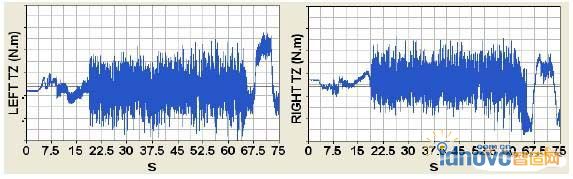

某車前懸架虛擬試驗臺架多體模型如圖2所示,模型在MotionView中搭建,左輪和右輪輪心處加載垂向位移激勵、縱向載荷激勵、橫向載荷激勵和垂向扭矩激勵,激勵信號為六分力車輪力傳感器實車試驗測得,左右輪輪心激勵如圖3~圖6所示。

圖2前懸架虛擬試驗臺架多體動力學模型

圖3左輪和右輪輪心處垂向位移信號

圖4左輪和右輪輪心處縱向力信號

圖5左輪和右輪輪心處橫向力信號

圖6左輪和右輪輪心處垂向扭矩信號

2.2 多體動力學仿真結果

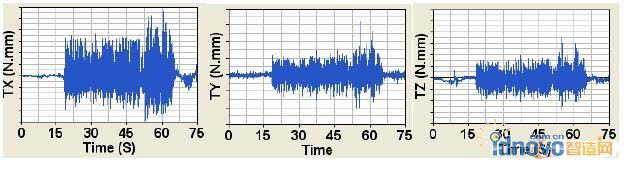

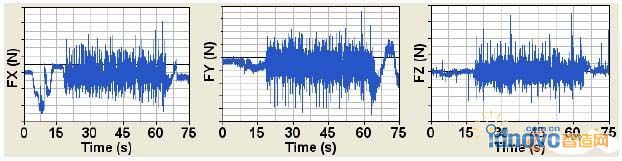

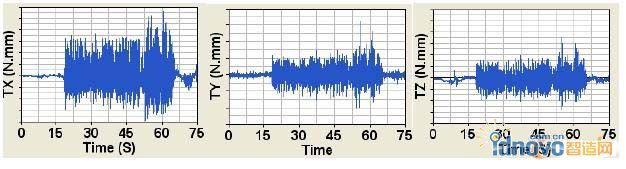

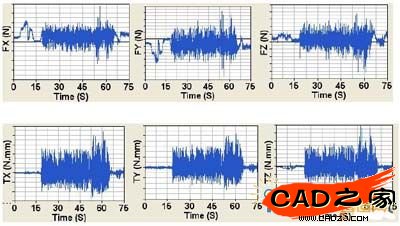

虛擬試驗臺架模型仿真分析輸出下擺臂三個連接點(下擺臂外點、下擺臂前點和下擺臂后點)的十五個載荷時間歷程,下擺臂三個連接點的載荷時間歷程如圖7~圖9所示。

圖7下擺臂外球鉸處縱向、橫向、垂向三方向載荷時間歷程

圖8下擺臂前點襯套處六方向載荷時間歷程

圖9下擺臂后點襯套處六方向載荷時間歷程

3 有限元模型的建立與參數設置

前懸架的零部件比較多,現選擇受力情況比較復雜的下擺臂進行分析。

3.1 網格劃分

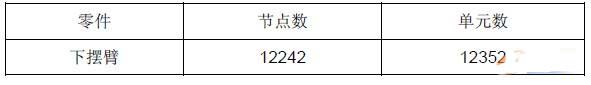

下擺臂模型如圖10所示。模型使用HyperMesh劃分,采用殼單元進行網格劃分,節點數和單元數見表1。

圖10下擺臂有限元模型

表1下擺臂的節點數和單元數

3.2 材料與屬性

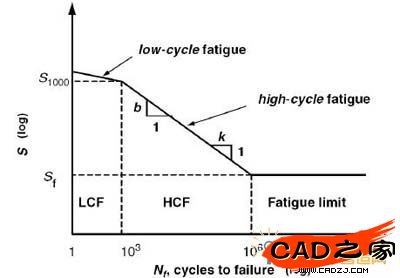

計算中所使用的材料參數如表2所示,材料的S-N曲線示意圖如圖11所示。

表2下擺臂材料性能數據表

圖11材料SN曲線示意圖

4 疲勞分析部分

疲勞的定義為在某點或某些點承受擾動應力,且在足夠多的循環擾動作用之后形成裂紋或完全斷裂的材料中所發生的局部的、永久結構變化的發展過程。

疲勞失效在是交變應力作用下而產生,常表觀為低應力脆性斷裂(宏觀上均表現為無明顯塑性變形的突然斷裂),并且常帶有局部性質,局部改變細節設計或工藝措施,就可增強疲勞壽命。它是一個累積損傷的過程,需要經歷三個過程:

(1)裂紋形成,即在零件的高局部應力處,較弱晶粒在交變應力作用下形成微裂紋,然后發展成宏觀裂紋;

(2)裂紋擴展;

(3)裂紋擴展到臨界尺寸時快速斷裂。因此,疲勞失效與應力循環次數有關。

RADIOSS疲勞分析方法是根據S-N曲線,應用線性疲勞累積損傷理論進行高周疲勞壽命估算,步驟如下:

(1)靜態分析確定結構中的危險部位及相應名義應力;

(2)根據載荷時間歷程,確定危險部位的名義應力時間歷程;

(3)根據疲勞試驗數據修正材料S-N曲線,得到零部件S-N曲線;

(4)應用疲勞損傷累積理論,求出危險部位的疲勞壽命。

下擺臂疲勞壽命分析結果如圖12,下擺臂在本次分析工況中危險位置如果所示,最小循環疲勞壽命為7.297萬次循環,發生在下擺臂外球鉸的連接位置,但此處疲勞壽命過低的可能與此處的連接處理方式為剛性連接有關,其他位置的疲勞壽命均在25萬次循環以上。

圖12 下擺臂疲勞壽命分析結果

5結論

這是一套高度集成化的疲勞耐久性虛擬試驗方法,與傳統實車試驗及其它仿真方法相比,具有以下優點:

(1)試驗過程安全可靠,周期短,耗費小。所采用的軟件全部為ALTAIR公司的HyperWorks產品,最大限度地減少了數據的傳遞損失。

(2)避免多通道的輸入輸出,整個流程實現自動化,盡可能少地減少軟件操作上的錯誤。

(3)作為虛擬試驗,試驗結果的可靠性依賴于整個分析過程中的各種分析條件的真實性。因此,該分析在一般條件下可作為汽車設計的指導和依據。

零件計算機疲勞仿真能夠較準確地預測零件的疲勞壽命,直觀的顯示零件的疲勞強度薄弱處。與常規的疲勞試驗相比,計算機疲勞仿真省時、省力,且不消耗零件,具有很好的經濟性,因此,計算機疲勞仿真是零件疲勞設計的重要手段,必將更廣泛的應用到汽車零部件設計中。

相關文章

- 2021-09-08BIM技術叢書Revit軟件應用系列Autodesk Revit族詳解 [

- 2021-09-08全國專業技術人員計算機應用能力考試用書 AutoCAD2004

- 2021-09-08EXCEL在工作中的應用 制表、數據處理及宏應用PDF下載

- 2021-08-30從零開始AutoCAD 2014中文版機械制圖基礎培訓教程 [李

- 2021-08-30從零開始AutoCAD 2014中文版建筑制圖基礎培訓教程 [朱

- 2021-08-30電氣CAD實例教程AutoCAD 2010中文版 [左昉 等編著] 20

- 2021-08-30電影風暴2:Maya影像實拍與三維合成攻略PDF下載

- 2021-08-30高等院校藝術設計案例教程中文版AutoCAD 建筑設計案例

- 2021-08-29環境藝術制圖AutoCAD [徐幼光 編著] 2013年PDF下載

- 2021-08-29機械AutoCAD 項目教程 第3版 [繆希偉 主編] 2012年PDF