一、塑件描述

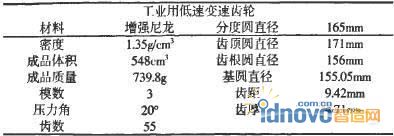

本文的研究對(duì)象為工業(yè)用低速齒輪,如圖1所示。具體參數(shù),如圖2所示。

圖1:工業(yè)用低速齒輪模型圖

圖2:工業(yè)用低速齒輪參數(shù)

二、模具設(shè)計(jì)

2.1 注射機(jī)的選用

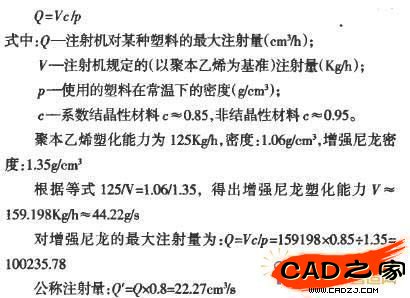

根據(jù)我國(guó)標(biāo)準(zhǔn),公稱注射量為1000立方厘米注射機(jī),其塑化能力為125Kg/h(指聚本乙烯,注射能力以聚本乙烯為基準(zhǔn))。當(dāng)使用其他品種塑料時(shí),可以用如下的公式做近似計(jì)算:

2.2 分型面的設(shè)計(jì)

根據(jù)低速變速齒輪塑件形狀結(jié)合選擇分型面等相關(guān)理論,主分型面和抽芯分型面的選擇。如圖3和4所示,這樣選擇可以使得使塑件容易脫模,而且不影響塑件外觀,并使埋件在開模后留在動(dòng)模上。具體的分型面可以用Pro/Engineer軟件利用其中的制造模塊通過(guò)平整、拉伸、合并分型面等方法來(lái)設(shè)計(jì)分型面。

圖3:最佳澆口位置分析圖 圖4:填充可行性分析圖

3.3 模具尺寸計(jì)算

3.3.1 型腔尺寸的計(jì)算

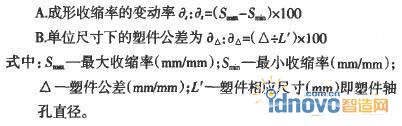

型腔尺寸決定了制品的幾何形狀,如何準(zhǔn)確計(jì)算成型零件的工作尺寸是注射模具設(shè)計(jì)的一項(xiàng)十分重要的工作。型腔尺寸主要包括凹模和凸模(型芯)尺寸。結(jié)晶塑料塑件要考慮其收縮率的變動(dòng)率和塑件公差之間的關(guān)系。

查資料可知,增強(qiáng)尼龍的收縮率在2.5%和4%之間。塑件公差△為1.4mm。塑件齒頂圓直徑為171mm,塑件軸孔直徑為30mm。查相關(guān)資料按SJ/T10628-95,6級(jí)精度要求。計(jì)算可得:

3.3.2 主流道設(shè)計(jì)

由于主流道要與高溫塑料和注塑機(jī)噴嘴反復(fù)接觸和碰撞,所以將它單獨(dú)設(shè)計(jì)成主流道澆口套鑲?cè)攵0鍍?nèi)。主流道為圓錐體,錐度為2度—4度。根據(jù)經(jīng)驗(yàn)公式:

3.4 澆口設(shè)計(jì)

利用Pro/ENGINEER軟件中Plastics Advises模塊進(jìn)行澆口最佳位置分析,材料選擇Ticona公司的Celanese Nylon 1000-11,將澆鑄溫度設(shè)為80度,材料熔融溫度設(shè)為295度。最大注射壓力設(shè)定為200MPa。澆口位置的最佳分析,如圖3所示。齒輪模具采用非限制性澆口(直澆口)。在選擇好澆口以后,繼續(xù)對(duì)注塑的可行性進(jìn)行分析,填充可行性分析,如圖4所示。從圖中可以看出,在給定設(shè)計(jì)的條件下,填充性非常的優(yōu)越。如圖5所示,為壓力下降分析,可以看出,壓力降分布均勻,有利于行腔填充。如圖6所示的注塑齒輪質(zhì)量預(yù)測(cè)分析圖可以看出,注塑齒輪的質(zhì)量高,符合設(shè)計(jì)要求。綜上可以得出,澆口位置選擇符合設(shè)計(jì)要求。

圖5:壓力下降分析圖 圖6:質(zhì)量預(yù)測(cè)分析圖

3.5 標(biāo)準(zhǔn)模架選擇及其結(jié)構(gòu)

標(biāo)準(zhǔn)模架一般由定模板、定模同定板、動(dòng)模固定板、動(dòng)模墊板、墊塊、動(dòng)模座板、頂出固定板、頂出墊板、導(dǎo)柱、導(dǎo)套、復(fù)位桿等組成。根據(jù)模具的結(jié)構(gòu)和尺寸,選擇派生型模架結(jié)構(gòu),選擇供應(yīng)商為hasco,類型為emx_tutorial_komplett,大小為446mmX446mm。

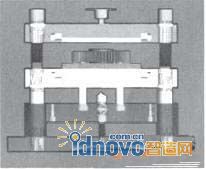

3.6 模具結(jié)構(gòu)

依據(jù)齒輪結(jié)構(gòu)尺寸以及據(jù)此所選擇的模架結(jié)構(gòu),可以得出此工業(yè)用低速變速齒輪模具設(shè)計(jì)的結(jié)構(gòu)裝配圖,如圖7所示,為本次設(shè)計(jì)的最終齒輪模具的開模圖。

圖7:模具開模圖

四、結(jié)論

應(yīng)用Pro/E設(shè)計(jì)軟件進(jìn)行工業(yè)用低速變速齒輪注塑模具三維設(shè)計(jì)。利用Pro/ENGINEER軟件中Plastics Advises模塊進(jìn)行澆口最佳位置分析、填充可行性分析、壓力降分析以及質(zhì)量預(yù)測(cè)分析。結(jié)果表明,應(yīng)用Pro/E設(shè)計(jì)軟件,強(qiáng)大的設(shè)計(jì)開發(fā)能力,可以大大提高模具的設(shè)計(jì)水平,可為產(chǎn)品設(shè)計(jì)的合理性提供全面的支持,提高產(chǎn)品的競(jìng)爭(zhēng)力。

相關(guān)文章

- 2021-09-08BIM技術(shù)叢書Revit軟件應(yīng)用系列Autodesk Revit族詳解 [

- 2021-09-08全國(guó)專業(yè)技術(shù)人員計(jì)算機(jī)應(yīng)用能力考試用書 AutoCAD2004

- 2021-09-08EXCEL在工作中的應(yīng)用 制表、數(shù)據(jù)處理及宏應(yīng)用PDF下載

- 2021-08-30從零開始AutoCAD 2014中文版機(jī)械制圖基礎(chǔ)培訓(xùn)教程 [李

- 2021-08-30從零開始AutoCAD 2014中文版建筑制圖基礎(chǔ)培訓(xùn)教程 [朱

- 2021-08-30電氣CAD實(shí)例教程AutoCAD 2010中文版 [左昉 等編著] 20

- 2021-08-30電影風(fēng)暴2:Maya影像實(shí)拍與三維合成攻略PDF下載

- 2021-08-30高等院校藝術(shù)設(shè)計(jì)案例教程中文版AutoCAD 建筑設(shè)計(jì)案例

- 2021-08-29環(huán)境藝術(shù)制圖AutoCAD [徐幼光 編著] 2013年P(guān)DF下載

- 2021-08-29機(jī)械A(chǔ)utoCAD 項(xiàng)目教程 第3版 [繆希偉 主編] 2012年P(guān)DF