本文探討了SolidWorks下對衛星振動壓環的優化設計相關內容。

1 前言

以前衛星在做振動試驗中,大多采用星箭適配器底面的振動響應包絡曲線作為輸入條件,即星箭適配器一同參與振動試驗。在衛星及火箭的制造流程中,星箭適配器是屬于火箭的一部分,因此在針對衛星的振動試驗中,為了更好的反映衛星個體的振動響應特性,應去除星箭適配器對于整星振動特性的影響,因此將輸入條件上移到星箭分離面是最合理的。目前,越來越多的衛星均采用不帶星箭適配器的振動試驗模式。這種模式要求振動夾具與衛星的連接采用模擬包帶壓緊的方式,振動壓環就起到了這一作用。目前振動壓環在使用中主要存在的缺陷有:

(1)配合面制造誤差引起壓不緊、虛壓現象;

(2)壓環容易徑向變形導致無法安裝。

這兩個問題都會導致試驗無法進行,或者試驗結果誤差過大。為了解決這兩個主要問題,必須從設計層面進行優化。有限元法用于結構的靜力及剛度分析計算十分有效[1],本文利用Solidworks軟件,通過對壓環設計的優化設計及有限元分析,探討了提高壓環抗變形能力和增加預緊力的途徑。

2壓環優化設計

2.1 壓環結構

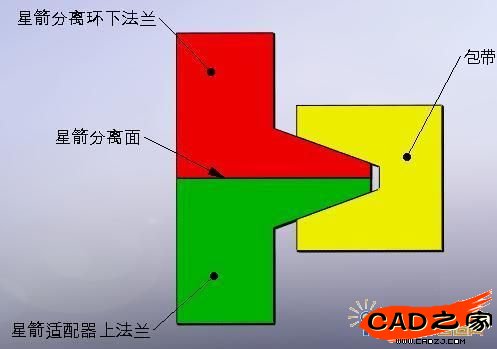

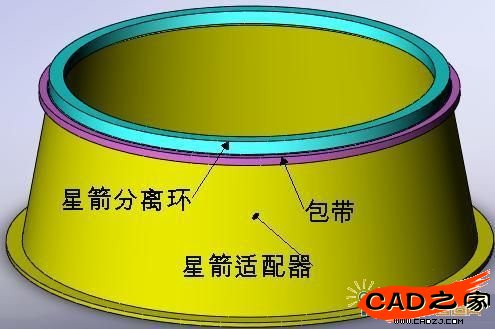

衛星的星箭分離環下法蘭為一斜面,通過與包帶斜面的配合將其壓緊在星箭適配器上法蘭上(見圖1、2)。圖2中星箭分離環上端面與衛星相連,星箭適配器下端面與火箭相連,從而形成發射時的狀態。

圖1:星箭分離面示意圖

圖2:分離環與適配器裝配示意圖

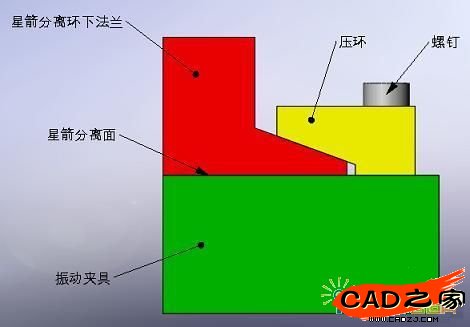

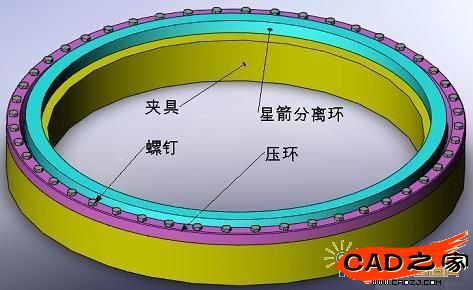

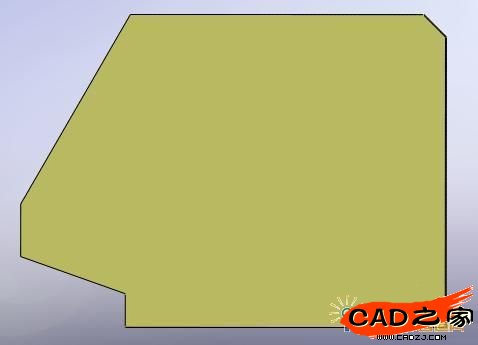

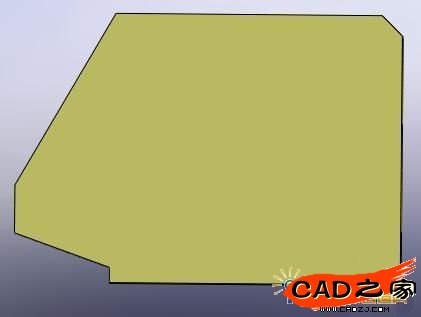

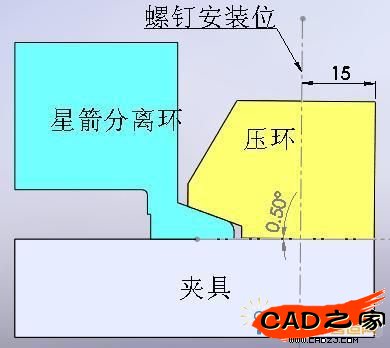

為了模擬圖1的連接方式,振動夾具上必須有一帶有斜面的壓環將星箭分離面壓緊在夾具上。在設計中,一般都是通過壓環的斜面與星箭分離環下法蘭斜面接觸,然后壓環通過螺釘緊固在夾具平面上(見圖3、4),而星箭分離環此時通過斜面的下壓產生預警力,起到固定作用。

圖3:壓環示意圖

圖4:壓環與夾具裝配示意圖

2.2 壓環優化設計

本設計取衛星的星箭分離環斜面角度為20?,壓環為了與其配合,斜面的角度有20?和小于20?兩種選擇。前者必須使壓環的高度比計算高度小,后者壓環的高度可與計算高度相等。兩種方法在預警原理上是相同的,安裝后,壓環都具有一定程度的上翹(一般相對于夾具上平面的夾角為0.5°~1°),其與夾具的接觸為線接觸,上翹后形成的空間正好形成了橋梁效應,將螺釘的下壓力傳遞給星箭分離環斜面以及壓環與夾具的接觸部位。本文選用的斜面角度為19.5?,壓環高度與計算相當。

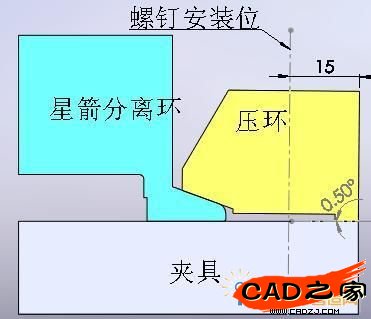

預緊力不足主要是由于配合斜面制造誤差引起的,角度偏大會使上翹角度變小,嚴重影響橋梁效應傳遞力的能力,甚至形成虛壓;而角度偏小會使上翹角度變大,這樣很可能會使螺孔無法對準,造成螺釘擰不進的情況。我們將壓環設計改成階梯狀,力圖加大與夾具上平面之間的空間,使其不用上翹即可形成橋梁效應,這樣可大大降低斜面加工角度偏大造成的影響。壓環改成階梯狀后在加工中只需使斜面角度不偏小即可,這比角度偏大和偏小都要控制的情況難度低得多,且不容易形成加工錯誤。壓環優化前后截面圖及裝配示意圖見圖5~8。

圖5:優化前壓環斷面

圖6:優化后壓環斷面

圖7:優化前裝配示意圖

圖8:優化后裝配示意圖

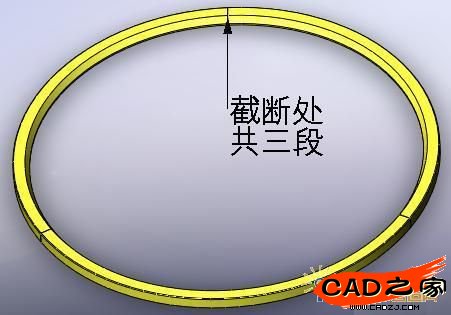

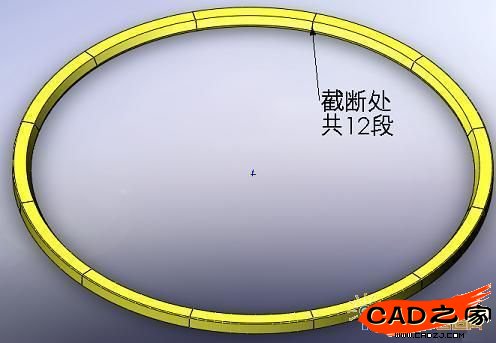

一般壓環在設計中為了安裝,通常截為三段,即每隔120?為一段,這樣在加工時是較為簡便的,其靠模只需約束幾個點,使其在截斷后不變形即可。但是這種方法每一段的長度較長,對于桿件來說,在橫截面一定時,長度越大剛度越小,壓環作為弧形結構,本身具有徑向伸直的趨勢,因此它在制作完成后,其每一段都會留有一定程度的徑向回復應力。振動試驗是一個應力釋放的過程,在試驗中由于壓環有螺釘的約束,被釋放的徑向回復應力將在壓環中累積,一旦螺釘松開,壓環處于自由狀態,累積的徑向回復應力將得到釋放,如果壓環自身剛度過低就會發生變形。在以往壓環的使用中經常發生兩端沿徑向外伸的變形現象,導致螺孔孔錯位而無法安裝。我們經分析比較后確定將壓環設計為12段,即每30?一段,這樣每段的長度將非常有限,可大大加強剛度,防止變形。此外由于12段方式壓縮了長度空間,更有利于運輸和攜帶,壓環優化前后示意圖見圖9、10。

圖9:優化前壓環示意圖

圖10:優化后壓環示意圖

3 分析與比較

3.1 壓環剛度對比分析

為了增加壓環的剛度,必須縮短其單根長度,這樣就需要將壓環截為更多段。我們針對3段到16段中能夠被360度除盡的段數進行了模態分析及靜力分析,因為這些樣本在加工中較易實現。力圖通過分析剛度比及靜位移量曲線圖,從剛度和抗變形能力兩方面來找出壓環的優化分段方式。

3.1.1 模態分析

此次模態分析使用cosmos軟件作為求解器,材料取普通碳鋼,其主要參數為:彈性模量210GPa、泊松比0.28、密度7800Kg/m3。由于壓環的應力釋放和變形主要是在螺釘卸除后的自由狀態發生,且都為徑向彎曲變形。為了使各段模態振型一致(徑向彎曲振型),便于比較,采用約束模態方式針對3段、4段、5段、6段、8段、9段、10段、12段、15段、16段共10個工況計算其一階模態,約束狀態模擬端部螺釘緊固其余螺釘松開的情況,即限制每段壓環端部的三個平動以及底部的軸向平動。經求解3段方式一階振型及頻率見圖11,各段方式一階頻率及與3段方式質量比見表1。

圖11:3段方式剛度

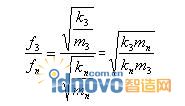

在模態分析中,設壓環無其它類型振動的參與,理想化為簡諧振動。簡諧振動頻率計算公式[2]如下:

(1)

(1)

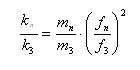

式中k為剛度、m為質量、f0為固有頻率。設3段方式固有頻率為f3,剛度為k3,質量為m3;其余各段固有頻率為fn,剛度為kn,質量為mn。

將f3、k3、m3代入式(1)得:

(2)

(2)

將fn、kn、mn代入式(1)得:

(3)

(3)

將式(2)除以式(3)得:

(4)

(4)

將表1帶入式(4),可得各段與3段方式的剛度比,見表2。

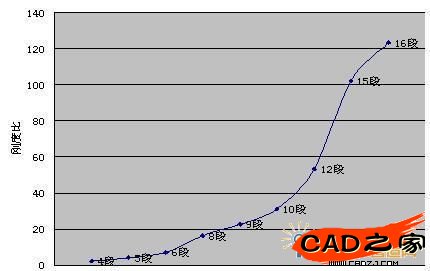

將表2數據做成散點折線圖,見圖12。

圖12:各段剛度比散點折線圖

3.1.2 靜力分析

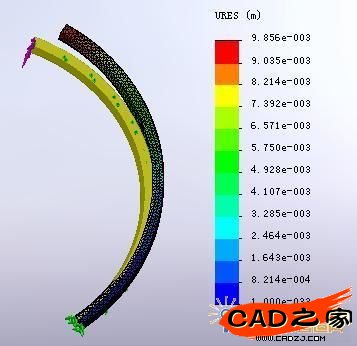

靜力分析力圖模擬在徑向回復力的作用下,各段壓環的位移情況。影響壓環回復力大小的因素很多,如切削方式、截斷情況、熱處理條件等。每段回復力的具體數值是無法通過計算求出的,因此只能通過假設進行定性分析,為每段壓環的自由端面施加1000N的徑向力,約束方式與模態分析相同,計算自由端在相同受力情況下的最大位移量,并作趨勢分析。經求解3段方式靜位移量見圖13,各段方式靜位移量見表3。

圖13:3段方式位移量

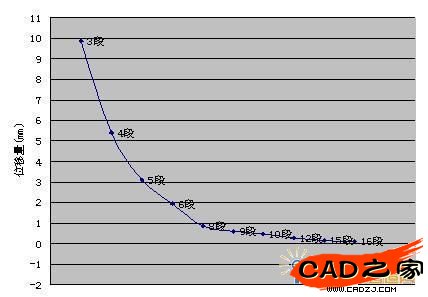

將表3數據做成散點折線圖,見圖14。

圖14:各段位移量散點折線圖

3.1.3 結論

從圖12可以看出曲線在12段處開始剛度有了較大幅度的提升,其剛體化趨勢相當明顯。從圖14可以看出在承受相同徑向回復力的情況下,從8段處開始變形位移量的變化明顯變小,這就說明8段之后的分段方式對于抗變形能力的提升貢獻并不顯著。由此可得,從剛性角度來看,應選擇12段之后的分段方式,從抗變形角度來看應選擇8段之后的分段方式,由于壓環是衛星振動試驗中的關鍵部件,具有多次重復使用的要求,在保守原則的前提下,我們做了交集,選擇12段為壓環優化分段方式。

3.2 壓環預緊分析與比較

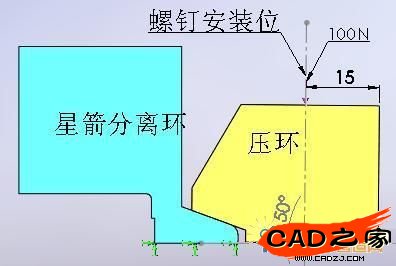

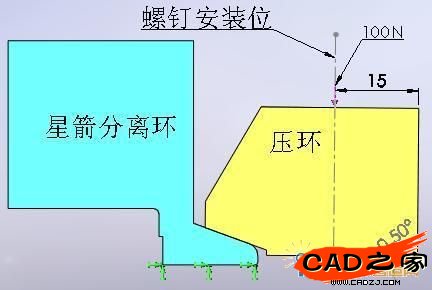

為了驗證優化前后斜面加工角度偏大對于星箭分離環預緊力的差別,我們取出壓環與星箭分離環裝配狀態中的一小段作為分析對象,分別針對斜面角度19.5°、19.8°、20°進行對比靜力分析。分析中將底部的夾具用底面約束來代替,通過在壓環頂面螺釘安裝位加載100N的壓力,計算星箭分離環斜面的豎直向受力情況,因為豎直向分力在分離環的預緊中起主要作用。約束情況見圖15、圖16,計算結果見表4。

圖15:優化前約束情況

圖16:優化后約束情況

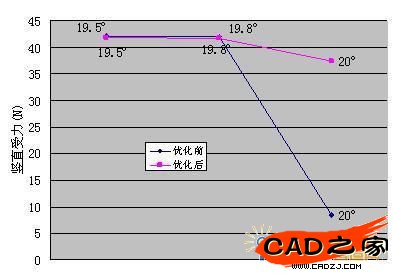

將表4數據做成散點折線圖,見圖17。

圖17:優化前后豎直向受力散點折線圖

從圖中可以看出,在19.5?和19.8?兩個工況下,優化前后星箭分離環斜面的受力情況基本一致,都占了施加載荷的40%左右,應該說橋梁效應在這兩個工況上優化前后都得到了體現。而20?這個工況,優化前斜面受力下降明顯,優化后只是略有下降,前者受力占總施加載荷的8%,后者受力占總施加載荷的37%,在這一工況下優化前無法形成橋梁效應,施加的載荷絕大部分由夾具承受,預緊力大大降低,而優化后雖然受力也有所下降,但幅度不大,仍然能夠體現橋梁效應,起到很好的預緊效果。出現這種情況主要是由于20?時,壓環底面基本與夾具緊貼,優化前螺釘緊固位置已無騰空距離而優化后的階梯結構使得螺釘緊固位置還留有足夠的騰空距離,因此優化后的受力情況會大大好于優化前。

對于衛星振動試驗來說,衛星與夾具的連接必須滿足跟隨條件[3],壓環對衛星預緊力不足就會破壞這一條件,使兩者之間無法保持緊密接觸。這會導致試驗結果產生較大的誤差,甚至在試驗中出現撞擊聲。在對星箭分離環的預緊力上,優化前后對于加工精度較高的壓環來說幾乎沒有什么區別,兩種方法都能起到極好的預緊效果,而在加工精度不夠的情況下,優化后的適應能力更強,大大減小了加工誤差對壓環使用效果的影響。

4 總結

本文針對壓環壓不緊和易變形這兩個主要問題進行了有限元分析。在實際振動試驗中采用了優化設計方法,衛星的一階頻率較壓環優化前有了明顯的提高。此外在多次拆裝壓板中并沒有再出現因壓板變形使螺孔對不上的情況。壓環作為衛星不帶星箭適配器進行振動試驗的必備件,它的好壞直接影響著衛星振動試驗的成功與否。在壓環優化設計后雖然解決了兩大突出問題,但對于星箭分離環的預緊力仍是不可調的,還無法完全模擬包帶的預緊力狀態,為了使試驗更接近真實情況,還需進一步深入的研究。

[參考文獻]

[1] 郭榮平,段文穎. 隨機振動試驗夾具設計與研究. 振動、測試與診斷,1997,(1):50 - 54

[2] 奚德昌,趙欽淼. 振動臺及振動試驗. 北京:機械工業出版社. 1985. 16-17

[3] 朱彥彬,等. 結構振動試驗轉接器的設計及安裝問題. 真空電子技術,2006,(3):47 - 49

相關文章

- 2021-01-09AutoCAD 2010工程繪圖及SolidWorks2010、UGNX7.0造型

- 2020-12-19AutoCAD 、SolidWorks實體仿真建模與應用解析 [芮勇勤

- 2011-03-10帶式輸送機機架的有限元優化設計

- 2011-03-10帶式輸送機托輥間距優化設計

- 2011-03-10基于ADAMS的覆膜機輸送機構優化設計

- 2011-03-09鏈式輸送機頭輪轉軸的優化設計

- 2011-03-08便攜式小型風力發電機的結構優化設計5

- 2011-03-08便攜式小型風力發電機的結構優化設計6

- 2011-03-08便攜式小型風力發電機的結構優化設計7

- 2011-03-08腈綸廠酸洗系統噴射泵結構優化設計