有限元分析在各個工程領域得到了廣泛的應用,有限元法程序包亦成為CAD常用計算方法庫中不可缺少的內容,并與優化設計形成了集成系統。應用這些計算分析方法.設計人員可高效合理地尋找最佳設計方案。通過利用三維CAD軟件SolidWorks中的有限元分析工具COSMOS對聯軸部件中的連桿進行分析及結構優化設計。

一、前言

CAD(Computer Aided Design計算機輔助設計)的一個重要特征是提供了對新產品模型進行分析、綜合與評價的數值求解方法。當把設計對象描述為計算機內部模型后,研究如何使產品達到性能要求、進行新產品技術指標的優化設計、性能預測、結構分析仿真的數值求解方法稱為CAE(Computer Aided Experiment計算機輔助分析),這種方法已成為CAD/CAM (Computer Aided Manufacturing計算機輔助制造)集成中不可缺少的工程計算分析技術。該技術中的核心計算方法是一種有效的數值分析方法一有限元分析。

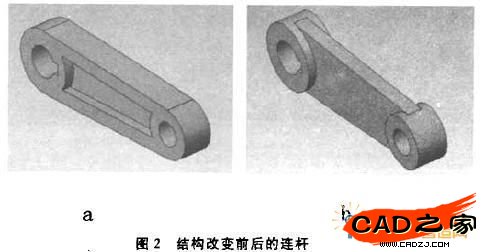

本文中要利用有限元分析進行結構優化設計的零件是聯軸部件〔圖1)中的連桿。聯軸部件是應用在液壓氣動自控部件中的一個組成部分,在外力作用下,連桿帶動軸作周期轉動,轉動中推桿"聯軸部件之外的零件)始終與軸中間不規則截面部分保持接觸,使得推桿上下運動,從而控制電磁閥開、關的動作。連桿為聯軸部件中傳遞外力的主要零件,材料為合金鋼,控制端在φA處與鍵及軸連接,承受外力在φB處。該零件的毛坯是鑄件。改進前的結構要保證連桿φA孔與其一側平面有較高的垂直度,才能確保聯軸部件中的連桿在帶動軸旋轉的過程中.側平面不會與端蓋接觸,造成轉動不流暢的現象,同時,連桿作為一個傳動零件,從經濟性角度考慮,本身結構應當靈巧一些。改進后的結構會不會影響在承受相同外力情況下零件的強度。這是本文利用有限元分析進行連桿的結構優化設計的重要部分,準確地說,能否肯定新的結構,有限元分析在零件的優化設計中起到了至關重要的作用。

二、有限元分析

1有限元法的基本概念

有限元法(Finite Element Method,簡稱FEM)是一種數值離散化方法,根據變分原理求其數值解。因此適合于求解結構形狀及邊界條件比較復雜、材料特性不均勻等力學問題能夠解決幾乎所有工程領域中各種邊值問題(平衡或定常問題、動態或非定常問題),如:彈性力學、彈塑性問題疲勞與斷裂分析、動力響應分析、流體力學、傳熱、電磁場等問題。

有限元法的基本思想是:在對整體結構進行結構分析和受力分析的基礎上,對結構加以簡化,利用離散化方法把簡化后的邊界結構看成是由許多有限大小、彼此只在有限個節點處相連接的有限單元的組合體。然后,從單元分析人手,先建立每個單元的剛度方程,再用計算機對平衡方程組求解,便可得到問題的數值近似解。用有限元法進行結構分析步驟是:結構和受力分析一離散化處理一單元分析一整體分析一引人邊界條件求解。

2.有限元分析的前置處理

建立有限分析模型的過程,即前置處理是有限元分析的關鍵環節。前置處理的功能主要包括:離散化網格模型的自動生成、網格的修改、拼接和節點編號的優化、載荷及材料數據的建立、邊界條件的定義(零位移、已知位移、接觸、磨擦等約束條件的處理)、模型數據檢查與編輯修改、模型的圖形顯示等。在對機械結構進行有限元分析時,還要對所分析的結構進行簡化,正確分析其受力情況,并對約束條件進行有效的處理,以便建立一個合理,正確的有限元計算模型。

建立計算力學模型的第一步是作結構分析和受力分析,合理地確定單元類型.對大型復雜結構,往往要選用多種單元進行組合模擬。在結構分析時,簡化是必需的,但不能因簡化而失真,導致計算誤差增大。利用有限元分析問題時的簡化方法與原則是:結構中對結果影響不大、但建模又比較復雜的特殊區域是簡化的主要對象,同時明確簡化后對計算結果帶來的影響是有利還是沒利。例如對圖2a所示的連桿結構進行有限元劃分時,附著肋板可用梁單元模擬,其余部分則按板元處理,有限元分析網格劃分。為計算簡便,也可以直接將此結構簡化為平板來考慮(圖26),有限元分析網格劃分。需注意的是簡化過程并不是簡單地去掉這些加強肋板。正確的簡化方法是采用等剛度原則進行等效處理,使原結構與簡化后的結構能在相同的受力狀態和邊界條件下,各節點產生相同的位移,即兩者具有相同的剛度。

由于實際應用中機械結構常常很復雜,即使對結構進行了簡化后,仍難用單一的單元來描述.因此在對機械結構進行有限元分析時,必須選用合適的單元并進行合理的搭配,如:桿狀單元;薄板單元。多面體單元等。這樣就可以使所建立的計算力學模型能在工程意義上盡量接近實際結構,提高計算精度。

單元劃分時應充分利用結構的對稱性,以確定是以整個結構.還是取部分結構作為計算模型來分析求解。例如圖2a所示的連桿中間部分可以看作受純彎曲的梁,它對連桿的中心軸對稱,而載荷也對中心軸對稱。可見,應力和變形亦將具有同樣的對稱特性。所以只取連桿中間部分來計算就可以了.通過對連桿有限元分析后,將其刪去部分結構(圖26)的影響可以這樣考慮:處于軸對稱面內各節點的方向位移為0,處于軸反對稱面上各節點的的方向位移亦為0。這樣,在圖36中相應節點處可安置限制方向位移的約束是為了消除剛體位移而設置的。

有限元軟件在幾何建模完成以后便進行自動化網格劃分,但沒有考慮到邊界條件和載荷分布情況對離散化過程的影響。自適應網格劃分技術,通過吸取專家分析經驗,將邊界條件與載荷狀況作用于網格劃分過程,對關鍵區域的網格進行局部細化,實現動態離散化過程,使有限元模型自適應不同問題的求解策略。

3有限元分析的后i處理

后置處理主要對分析結果進行綜合歸納,并進行可視化處理。從分析數據中提煉出設計者最關心的結果,檢駿和校核產品設計的合理性。

主要包括:

(1)對應力和位移排序、求極值,檢查應力和位移是否超出規定值.

(2)顯示單元、節點的應力分布。

(3)動畫模擬結構變形過程。

(4)應力、應變和位移的彩色濃淡圖或等值線、等位面、剖切面、矢量圖顯示,繪制應力應變曲線等。

通過對大量分析數據所蘊含的工程含義進行判斷推理,評價新產品工作性能與合理性,提出新產品設計方面的改進建議,使定量信息升華為深層次的定性信息。利用專家經驗知識及時將分析的評價、改進意見映射為設計過程所能接受和處理的定量知識:(1)改變形狀;(2)補充與完善形狀;(3)改進結構件的支撐條件(如:增加/消除/重定位位移約束)}(4>改變外力;(5)改變材料;(6)調整約束極限,實現新產品的優化設計.

三、對連桿結構優化前后的有限元分析比較

1.連桿材料屬性分析(略)

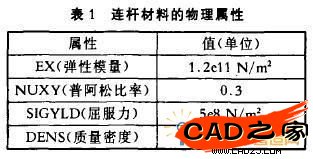

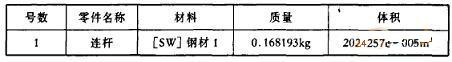

2.在Solidwork,中的有限元分析工具COSMOS指定零件的材料根據連桿的工作情況將表1的物理屬性的合金鋼材料指定給連桿,得出以下數據。

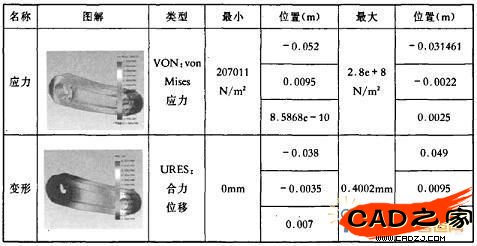

3.利用Solidwork:中的有限元分析工其COSMOS對改進前連桿進行分析

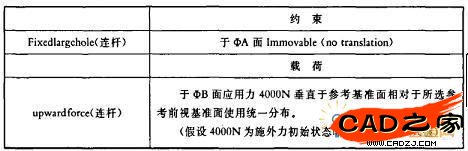

(1)載荷和約束信息

(2)應力及變形結果

(3)分析結果

根據所指定參數,在連桿的分析及計算中找到的最低安全系數(FOS)為1.77113。

安全系數(FOS)是材料的屈服強度與實際應力的對比值.在SolidWork;中的有限元分析工具COSMOS中,使用最大等量應力標準來計算安全系數分布:當等量應力(von Mises應力)達到材料的屈服強度時,材料開始屈服,COSMOS中對某一點安全系數的計算是屈服強度除以該點的等量應力。

當某一位置安全系數小于1.0.表示該位置的材料已屈服,設計不安全。

當某一位置安全系數等于1.0,表示該位置的材料剛開始屈服。

當某一位置安全系數大于1.0,表示該位置的材料尚未屈服.

連桿的安全系數大于1.0,從前面對零件結構分析和簡化的原則,以及從零件的工藝性角度考慮,有必要對連桿的結構作進一步的優化設計。

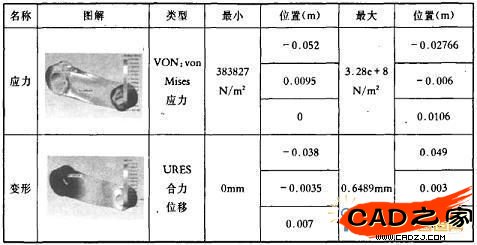

4.時結構優化設計后的連桿進行檢查分析

在對零件結構在優化的過程中,主要是從零件的工藝性角度去除材料來考慮,連桿改變后的結構為,那么重要的一個環節就是在材料、載荷和約束信息不變的情況下,對其結構重新進行有限元分析和檢查。應力及變形結果如下:

根據所指定參數,在連桿的分析及計算中找到的最低安全系數(FOS)為1.52,連桿的安全系數大于1.0,

四、有限元分析及結構優化結論

從分析結果來看,應力及變形情況結構改變前后變化不大,修改后的分析結果安全系數大于1.0,工藝性后者明顯比前者要好的多,所以,連桿的優化設計是成功的。

在此次的結構設計過程中,有限元的分析、計算和檢驗對優化結果的肯定起了至關重要的決定性作用。

相關文章

- 2021-01-09AutoCAD 2010工程繪圖及SolidWorks2010、UGNX7.0造型

- 2020-12-19AutoCAD 、SolidWorks實體仿真建模與應用解析 [芮勇勤

- 2013-08-22灰藍色優雅三室兩廳完整施工圖+實景照片

- 2013-05-17發動機連桿的總成圖、連桿體和連桿蓋的零件圖

- 2013-04-28北京優高雅吃通天沈陽萬象城美食廣場招標施工圖

- 2011-03-10安穩優16m3石灰石粉螺旋秤

- 2011-03-10鋼板倉內力與強度的有限元分析

- 2011-03-10帶式輸送機機架的有限元優化設計

- 2011-03-10帶式輸送機托輥間距優化設計

- 2011-03-10基于ADAMS的覆膜機輸送機構優化設計