現今,隨著人民生活水平的日益提高,汽車在中國越來越普及,汽車行業已是國家的支柱產業之一。而塑膠制品在汽車零配件中占有相當大的比重,塑膠件的質量是影響汽車外觀形象和使用性能的重要因素之一,在塑料材料和制品設計及加工工藝確定后,塑膠注射模具的質量對塑膠件的質量和成本具有決定性作用。在現代制造業的發展進程中,模具的地位及其重要性日益受到人們的重視。因此研究汽車零配件的模具設計具有重要的現實意義,本文結合Solidworks平臺上的3DQuickMold模具設計模塊,設計了汽車后視鏡殼體注射模具。

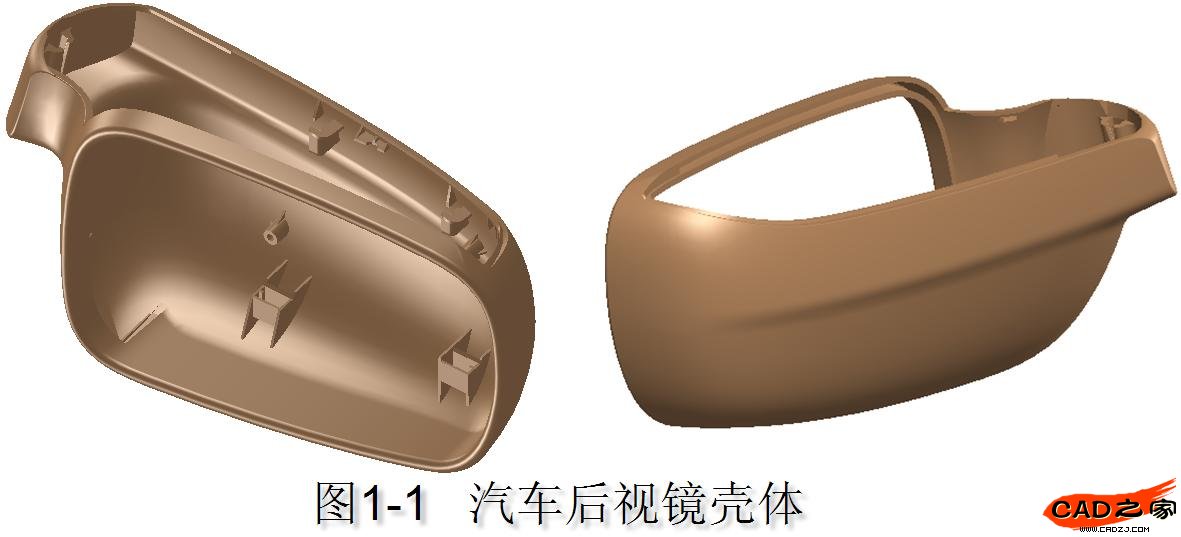

圖1-1為汽車后視鏡殼體,為了美觀,殼體外表面為流線形曲面,造型復雜,其他各面多由曲面構成,中間還有兩個用于安裝的空心圓柱孔和多根加強筋。

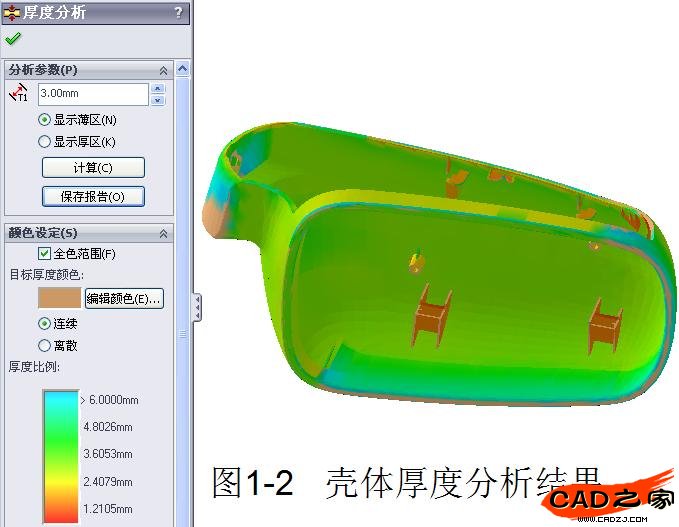

通常,注塑件的壁厚要求均勻。不均勻的壁厚會導致塑膠件產生內應力、翹曲、縮凹等各種缺陷。若壁厚過小,成型時流動阻力大,復雜制品就難以充滿型腔;若壁厚過大,不但會造成用料過多增加成本,還會增加塑件成型的冷卻時間。使用"工具/厚度分析"命令,可對塑膠件進行厚度檢測,檢測結果如圖1-2所示。

為了順利地使塑件從模具型腔中取出或從塑件中抽出型芯,必須考慮內外壁有足夠的拔模斜度。使用"視圖/顯示/拔模分析"命令,設置拔模條件,圖1-3為分析結果。

塑件材料選用具有良好綜合性能的工程塑料ABS,它有較好的加工和成型性能,低蠕變性能和優異的尺寸穩定性,還有高抗沖擊強度和良好的外觀特性,適當提高模具溫度可提高塑件光潔度。材料密度為1.02-1.05 g/cm3(注射級密度取1.05 g/cm3),理論計算收縮率為0.5%,溢料值為0.03 mm.。

2 模具結構分析

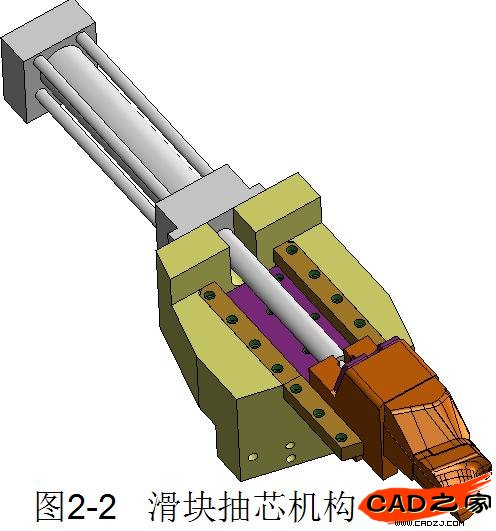

塑件的總體尺寸為中型大小的尺寸,尺寸精度不高,為中等批量生產。為了降低成型費用,本設計采用一模一腔。根據零件的結構分析,分型面選在最大輪廓處,上部用整體式前模型腔,下部用整體式后模,再嵌人幾個小型芯。本塑件的各面均為曲面,分型面設計在塑膠件的最大輪廓處。此塑膠件側向部位有一個大的開口,需要做滑塊抽芯機構,另外后模部分的2個加強筋處有倒扣,需要做成斜頂抽芯機構,綜合分析塑件的特點,此模具的設計的關鍵在于抽芯機構的設計。

2.1抽芯機構的設計

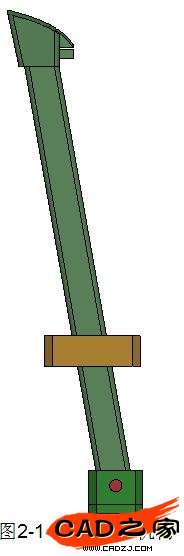

側向分型和抽芯機構是注射模設計中的一個重要組成部分,本實例的斜頂抽芯和滑塊抽芯如下圖2-1圖2-2所示

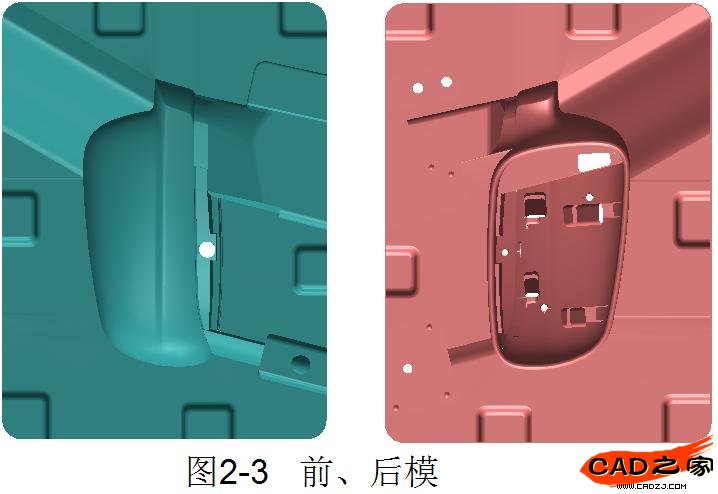

2.2前、后模的設計 在注射成型過程中,模具的型腔將受到高壓的作用,因此模具型腔應該具有足夠的強度和剛度。強度不足將導致塑性變形,甚至開裂;剛度不足將導致彈性變形,導致型腔向外膨脹,產生溢料間隙。由于模具型腔尺寸較大,型腔在發生大的彈性變形前,其內應力往往超過許用應力,因此應對型腔強度進行校核。由于該塑件屬于中等批量生產,因此為了便于加工,降低模具成本,動模和定模材料選用國產718鋼,本設計在經過校核后,前模和后模采用整體式結構,如圖2-3。 3 模具工作過程 4 結束語

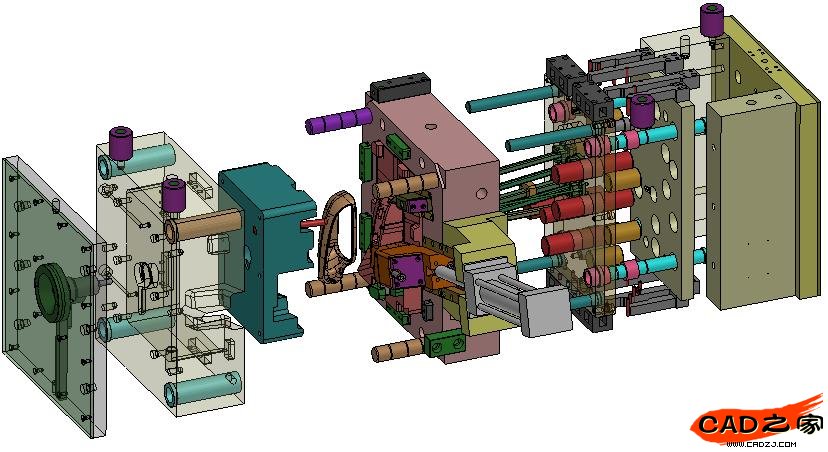

圖3-1為模具總裝圖,模具閉合后,注塑機開始向型腔內注人ABS,然后經過一段時間的保壓成型后,后模隨注塑機開始與前模分開,待前模開啟到終點位置時,在拉料桿的作用和型芯包緊力的作用下,塑件和流動中的凝料留在動模上,此時抽芯機構開始在液壓油缸的作用下帶動側滑塊完成側向抽芯,在頂出機構的作用下,塑件從動模上分離開來,在復位桿和復位彈簧的作用下,頂桿回復到模具閉合時所在的位置,最后模具閉合,至此,模具完成了一個工作循環。

本文運用3DQuickMold軟件設計了汽車后視鏡殼體注塑模,針對產品結構特點,利用軟件強大的分模設計功能,合理地設計了斜頂抽芯機構和滑塊抽芯機構。設計的模具結構簡單緊湊,制造成本低。實踐證明,該模具運行可靠,生產的塑件表面質量好,取得了較好的經濟效益。

相關文章

- 2021-09-08BIM技術叢書Revit軟件應用系列Autodesk Revit族詳解 [

- 2021-09-08全國專業技術人員計算機應用能力考試用書 AutoCAD2004

- 2021-09-08EXCEL在工作中的應用 制表、數據處理及宏應用PDF下載

- 2021-08-30從零開始AutoCAD 2014中文版機械制圖基礎培訓教程 [李

- 2021-08-30從零開始AutoCAD 2014中文版建筑制圖基礎培訓教程 [朱

- 2021-08-30電氣CAD實例教程AutoCAD 2010中文版 [左昉 等編著] 20

- 2021-08-30電影風暴2:Maya影像實拍與三維合成攻略PDF下載

- 2021-08-30高等院校藝術設計案例教程中文版AutoCAD 建筑設計案例

- 2021-08-29環境藝術制圖AutoCAD [徐幼光 編著] 2013年PDF下載

- 2021-08-29機械AutoCAD 項目教程 第3版 [繆希偉 主編] 2012年PDF