節約資源,是全社會共同的職責,降低重量,是汽車人努力的方向,節約成本,是造車人追求利潤的重要手段之一。整車性能卓越,當然離不開優秀的零部件,但是對于好東西應有更為廣闊的市場而言,該載重車的市場份額還不夠大,降低整車價格,是市場能夠接受的唯一途徑。對我們零部件廠家而言,必須無條件接受總成的降價,整車的市場就是我們零部件的市場。因此降低零部件的成本成為我們零部件廠商的唯一出路。該載重車車身懸架中,精鑄件的價值份額占據了40%左右,降低精鑄件的成本,也能夠為該載重車車身懸架總成成本的降低提供較大的空間。根據精鑄件可塑性較大的結構特點,精鑄件可優化空間較大,因而,優化車身懸架精鑄件的結構,降低精鑄件的重量,不僅能夠有效降低車身懸置總成的成本,節約資源,而且為整車重量的降低做出貢獻。

1、現生產情況說明

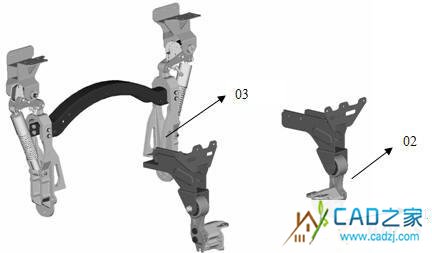

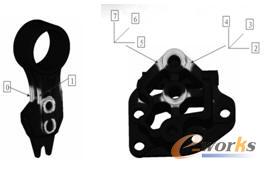

某載重車車身懸架中,前懸左右翻轉支架和前懸下支撐以及后懸下支架均為精密鑄造結構,其中,前懸左右翻轉支架分別和前懸下支撐連接,后懸下支架左右各有一件,所有精鑄件共同作為駕駛室的支撐元件,承擔駕駛室在運動過程中產生的豎直、前后及左右等不同方向的沖擊。圖1所示為精鑄件在車身懸置系統中的布置結構,這些精鑄件的基本信息如表1所示。

圖1某車身懸架精鑄件分布示意圖

其中,01——左右翻轉支架;02——前懸下支撐;03——后懸下支架

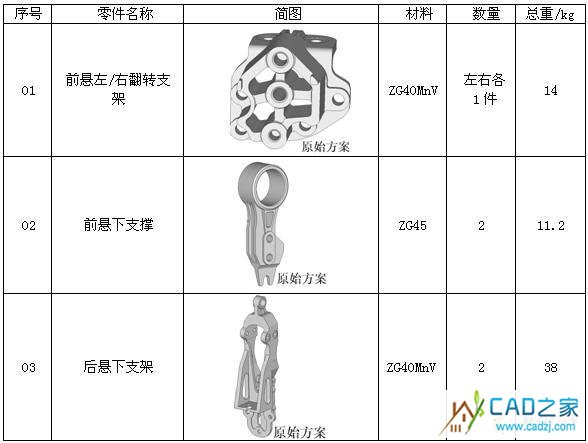

表1某載重車車身懸架現生產精鑄件基本信息表

從表1可以看出,前懸左右翻轉支架為蜂窩狀結構,中間部位鑄造性能較差,容易產生縮孔缺陷,正面的兩個小定位凸臺鑄造過程中容易歪斜產生廢品。前懸下支撐通過兩個螺栓孔與左右翻轉支架連接,前懸下支撐下端的U型叉部位是與左右翻轉支架下端螺紋孔裝配定位用工藝裝置,防止前懸下支撐裝配歪斜。后懸下支架單件達到19公斤,超出了手工批量作業搬運15公斤的極限,使工人勞動強度過大。每套懸置系統中,這些精鑄件總重為63.2公斤,占一套懸置系統的55%。

2、精鑄件結構優化

由于現生產的產品,均是批量裝車零件,結構優化的前提是不影響零部件在主機廠的裝配連接,不改變零部件的裝配狀態,基本不改變零部件的加工狀態,同時確保在相同工況下,優化結構的應力水平不高于現有結構,同時優化前后的零件必須經過靜壓對比試驗和裝車試驗,確保萬無一失的情況下,方能確定最終的優化結構。

左右翻轉支架和前懸下支撐均由我廠提供,在主機廠進行裝配,從減少主機廠分裝時間,提升總裝效率的角度出發,我們建議將左右翻轉支架與前懸下支撐由我廠裝配,形成一個工藝合件進行總成供貨,減少了總裝工作量的同時,我們也可以通過裝配工裝定位,確保前懸下支撐與翻轉支架的垂直位置,因而前懸下支撐上的U型叉和翻轉支架上的螺紋定位孔就可以取消,同時翻轉支架上的兩個定位凸臺也可以取消,既能降低重量,改善鑄造工藝性能,降低鑄造廢品,同時還減少了切削加工的時間,提升了零件的加工效率。

根據后懸下支架的連接受力特點,將后懸下支架與大梁的連接部位進行了優化,特別是上俯面加強筋的布置,有效地節約了材料,但是零件的中部由于俯面筋的減弱必能導致強度下降,所以將俯面筋與零件側壁形成一個整體,使零件呈H型結構,使零件中部的強度得到較大的提升。另外,零件上端連接板的支點與后懸橫梁間的結構造型也采用了更強的三角支撐結構。

精鑄件優化后的結構信息如表2所示。

表2精鑄件優化結構信息表

從表2可以看出,優化后的左右翻轉支架結構簡潔,鑄造工藝性能良好,在材料不變的前提下,單件重量下降了1.5公斤,前懸下支撐單件重量下降了0.5公斤,而后懸下支架單件重量更是下降了5公斤,達到了零件手工搬動可以接受的15公斤范圍以內,并且優化后的后懸下支架外形呈流線結構,更為美觀。優化后的精鑄結構,材料沒有變化,裝配連接尺寸沒有變化,加工定位基準沒有壓緊基準改動極少,優化后的精鑄件總重為49.2公斤,每套懸置系統減重14公斤。#p#分頁標題#e#

3、CAE應力分析

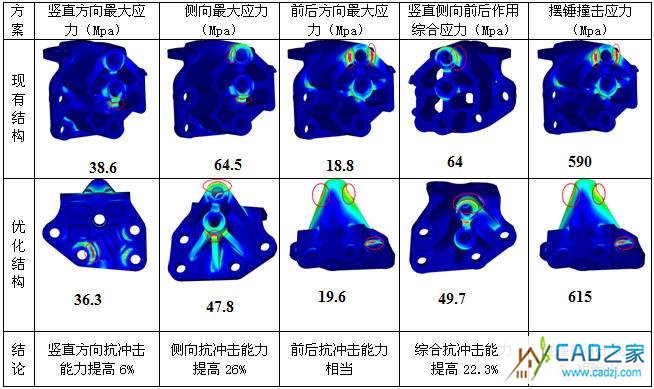

3.1、翻轉支架CAE分析

翻轉支架承受駕駛室豎直方向3g沖擊載荷,側向2g沖擊載荷和前后方向0.51g沖擊載荷,主要考察在上述三種沖擊同時作用下,原始結構與優化結構的最大應力對比情況。同時對比優化前后零件在擺錘撞擊模擬碰撞情況下的應力情況,設定擺錘最大作用力為37600N。

翻轉支架優化前后在上述工況下的應力對比情況如表3所示。

表3翻轉支架優化前后應力對比一覽表

從表3的結論欄可以看出,在正常工況下,即在豎直、側向和前后三方向綜合作用力下,翻轉支架優化后不僅僅是結構造型更為美觀、鑄造工藝性能更好、重量更輕,并且其綜合抗沖擊能力提高了22.3%。同時,在極限工況下,即在擺錘撞擊37600N的大力沖擊下,優化后的應力僅僅下降了4.2%,可以說,應力水平基本相當。因此,通過CAE分析,可以說明優化后的結構優于現有結構。

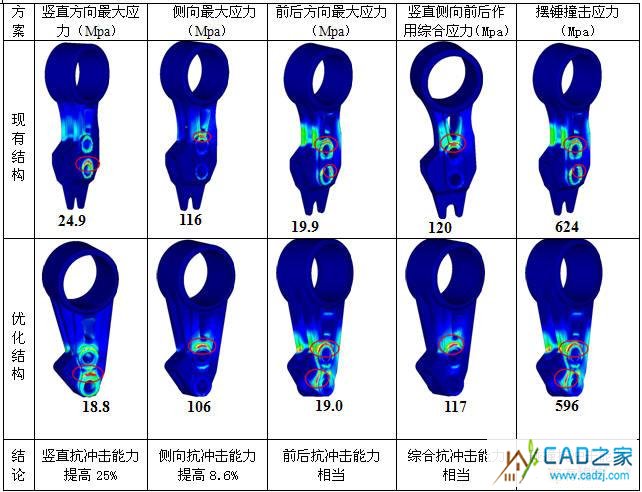

3.2、前懸下支撐CAE分析

前懸下支撐同樣承受駕駛室豎直方向3g沖擊載荷,側向2g沖擊載荷和前后方向0.51g沖擊載荷,考察在上述三種沖擊同時作用下,原始結構與優化結構的最大應力對比情況。

同時對比優化前后零件在擺錘撞擊模擬碰撞情況下的應力情況,設定擺錘最大作用力為37600N。

前懸下支撐優化前后在上述工況下的應力對比情況如表3所示。

表4前懸下支撐優化前后應力對比一覽表

從表4的結論欄可以看出,在正常工況下,即在豎直、側向和前后三方向綜合作用力下,前懸下支撐優化后不僅僅是結構造型更為美觀、重量更輕,并且其綜合抗沖擊能力和抗擺錘沖擊能力都略有提高。因此,通過CAE分析,可以說明優化后的結構優于現有結構。

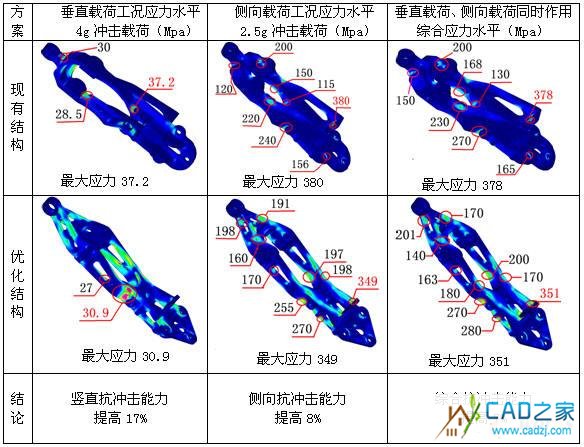

3.3、后懸下支架CAE分析

后懸下支架CAE應力分析,考慮駕駛室受垂向4g,側向2.5g的沖擊工況,運用adams軟件計算,得到垂直載荷:左件9800N,右件0N;側向載荷:左件23000N,右件:2900N;減震器載荷:左件6300N,右件:5400N,我們分析載荷最大的零件應力情況。

后懸下支架優化前后在上述工況下的應力對比情況如表5所示。

表5后懸下支架優化前后應力對比一覽表

從表5的結論欄可以看出,在CAE分析工況下,后懸下支架優化后不僅僅是結構造型更為美觀、重量更輕,并且其綜合抗沖擊能力提高了7%。因此,通過CAE分析,可以說明優化后的結構優于現有結構。

3.4、CAE分析結論

CAE分析的基礎是懸置系統在正常工況下的極限載荷作用下,優化前后的零件應力對比情況,同時對前懸置零件考慮了在碰撞的意外工況下應力對比情況,從CAE分析的結果可以看出,該懸置系統中的左右翻轉支架、前懸下支撐和后懸下支架,優化后的應力基本比現有結構要低,由此可以說明,優化結構綜合性能要比現有結構更好。

4、靜壓強度試驗

僅僅從理論上分析優化前后的零件強度往往不具備足夠的說服力,實踐是檢驗真理的唯一標準,我們根據零件最大應力分布情況,通過靜壓對比試驗,在不同作用力下,實際測量零件的應力變化。

4.1翻轉支架和前懸下支撐靜壓強度對比試驗

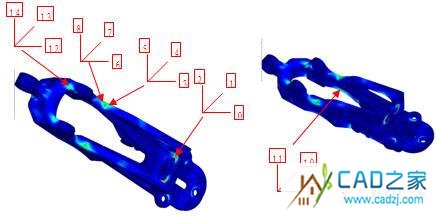

4.1.1貼片位置

如圖2所示為翻轉支架和前懸下支撐現有結構的貼片位置。如圖3所示為翻轉支架和前懸下支撐優化結構的貼片位置。

#p#分頁標題#e#

#p#分頁標題#e#

圖2

圖3

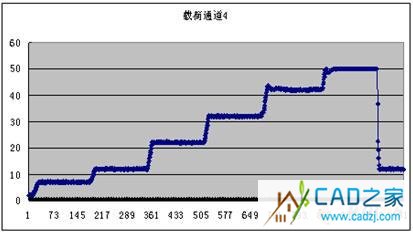

4.1.2載荷曲線

我們按照翻轉支架和前懸下支撐實際使用狀況進行聯合加載,如圖4所示,實物照片為翻轉支架與前懸下支撐組合加載圖片,將靜壓力作用在零件的前后方向,即最大應力的發生位置,優化前后靜壓載荷的大小、方向及加載時間都相同,如圖5所示。

圖4

圖5

圖5橫坐標表示加載的時間節點,數值代表取值點,每段加載時間為60秒,縱坐標表示加載力的大小,從7KN開始,經歷12KN、22KN、32KN、42KN和50KN。

4.1.3應變曲線

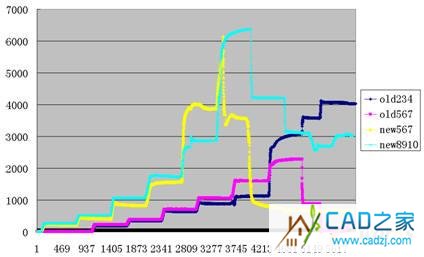

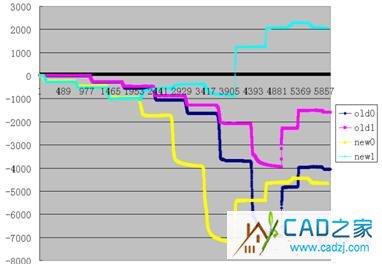

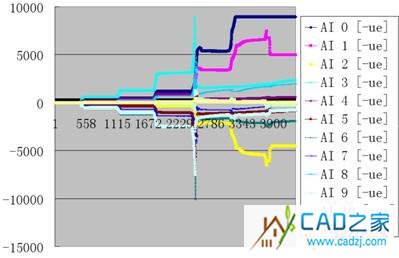

圖6為優化前后的新老結構翻轉支架的應變對比情況。

圖6

圖7

圖7為優化前后的新老結構前懸下支撐的應變對比情況。

從圖6可以看出,翻轉支架新結構比老結構表現要差,兩個貼應變花位置的應變都比老結構要大得多,老結構最大應變不超過4000,而新結構已超過6000。新結構中應變花new567的曲線很奇特:在4.2噸載荷時,應變出現一個波動,當載荷達到5噸時,應變陡然下降,反倒低于4.2噸載荷時的應變水平,說明新結構翻轉支架結構性能較好,在高載荷作用下,應變發生轉移,使得翻轉支架的應力水平不會持續擴大,從而導致零件破壞。

另外,從圖6可以看出,在40KN時,新結構應變為4000,并沒有產生屈服現象,根據實際承載狀況,應為最大碰撞力為37.6KN,所有可以認為優化結構能夠滿足使用要求。

從圖7可以看出,前懸下支撐新老結構總體應變水平相當,最大應變都發生在0號應變處,兩者都在此出發生屈服,其中新結構比老結構稍大一點。

4.1.4小結

綜上所述,從靜壓試驗對比可以看出,優化后的翻轉支架和前懸下支撐在30KN以內的載荷左右下,應變情況與CAE分析的情況基本一致,可以滿足使用要求。另外,在50KN的大載荷作用下,優化后的零件性能有不同程度的下降,但是優化設計是在減輕零件重量的情況下,能夠滿足極限工況的應有要求為基準,我們認為優化的零件結構在可接受范圍內,完全能夠滿足使用要求。

4.2后懸下支架靜壓強度對比試驗

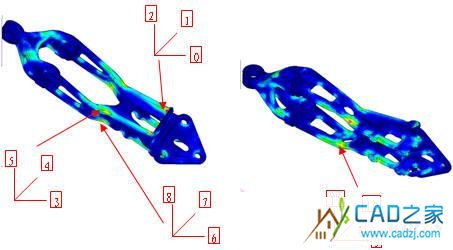

4.2.1貼片位置

如圖8所示為后懸下支架現有結構的貼片位置。如圖9所示為后懸下支架優化結構的貼片位置。所有貼片位置基本分布在CAE分析應力最大的位置。(注:此處分析的優化結構為第一輪優化產品,零件中部的俯面筋與側壁為分離結構。)

圖8

4.2.2載荷曲線

如圖10所示,實物照片為后懸下支架加載圖片,將靜壓力作用在零件的側向,即最大應力的發生位置,優化前后靜壓載荷的大小、方向及加載時間都相同,如圖5所示。

圖10

4.2.3應變曲線

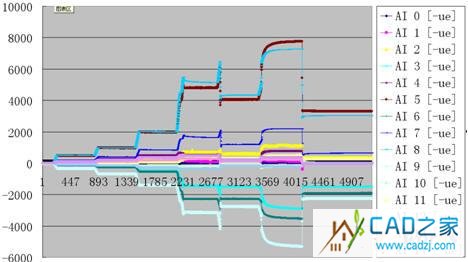

圖11為老結構后懸下支架的應變對比情況。

#p#分頁標題#e#

#p#分頁標題#e#

圖11橫坐標表示時間節點,縱坐標表示應變

圖12橫坐標表示時間節點,縱坐標表示應變

從圖11可以看出,老結構的后懸下支架加載到50KN后,仍然表現完好,零件沒有明顯的屈服變形。從圖12可以看出,優化結構的后懸下支架在22KN以內,優化結構沒有產生屈服變形,最大應變為3100,但是當載荷上升到32KN的途中,零件的中部已經發生永久塑性變形,應變片損壞。

4.2.4小結

綜上所述,從靜壓試驗對比可以看出,優化后的后懸下支架在22KN壓力以內,能夠滿足使用要求,應變水平與現生產結構相當,從這一點來說,優化的后懸下支架基本可以滿足使用要求。而在22KN以上,優化結構性能明顯不如現生產結構,為了進一步提升零件的結構強度,需要進一步優化結構,以確保在意外工況下的使用要求。

4.2.5后懸下支架結構改善

根據靜壓試驗中,優化結構零件中段在22KN到32KN的加載途中產生塑變的情況,我們進一步對后懸下支架進行優化改善,確定了后懸下支架中部由俯面筋與側面一體聯結的H型結構,如表2后懸下支架最終方案圖所示,這樣零件的中段得到了較大的加強。再次進行靜壓試驗表明,零件中段在32KN以內沒有產生塑性變形,完全可以滿足使用要求。

5、路試

為確保批量順利轉產,該載重車車身懸置精鑄件優化結構不僅要滿足CAE分析和靜壓強度試驗要求,更要確保在實際工況下能夠適應復雜環境、不同工況下的使用要求。因此,在2008年8月,我廠對該載重車車身懸置中的優化精鑄件進行了整車搭載試驗,在山西煤礦,換裝了兩臺煤礦工程車,截至2009年9月,這兩臺車換裝的優化減重零件使用均超過了8萬公里,零件使用情況良好。搭載試驗照片如圖13所示。

圖13

6、總結

該載重車車身懸架精鑄件結構優化,從優化設計到CAE分析、靜態試驗、搭載裝車試驗,歷時一年多,通過反復設計、驗證,最終確定了優化結構的最優方案。在CAE分析設計過程中,得到了某商用車技術中心的大力支持和幫助,在此表示感謝!該車身懸架精鑄件優化結構的實施,不僅較大地降低了總成的重量,節約了資源,降低了成本,也為我廠在精鑄件的結構設計及優化方面積累了一定的經驗,為我廠新產品的開發奠定了良好的基礎。

相關文章

- 2021-06-26天正結構CAD T20 V7.0(含注冊機和補丁)免費下載

- 2021-06-26天正結構CAD T20 V6.0(含注冊機和補丁)免費下載

- 2021-06-26天正結構CAD T20 V5.0(含注冊機和補丁)免費下載

- 2021-06-24天正結構CAD T20 V4.0(含注冊機和補丁)免費下載

- 2021-02-28AutoCAD 2014全套結構施工圖紙繪制PDF下載

- 2021-02-18天正結構CAD2014破解版免費下載(含注冊機和補丁)

- 2021-02-16AutoCAD 2012注塑模具布局與結構設計 [黃成 編著] 201

- 2021-01-28AutoCAD 2011中文版建筑結構設計十日通PDF下載

- 2018-02-20某碭山工廠辦公樓建筑結構水暖電施工圖下載

- 2018-02-13上海奇瑞汽車某六層科研綜合樓建筑結構施工圖