薄壁零件剛度低,加工工藝性差,夾緊力、切削力都容易使零件產(chǎn)生變形,造成加工誤差.合理的夾具可以保證工件準確定位和穩(wěn)定夾緊,把工件的變形和位移控制在精度要求范圍之內(nèi),是確保薄壁件加工精度的關鍵.

1計算機輔助夾具設計

在目前的生產(chǎn)制造中,CAD技術使產(chǎn)品設計、制造、工裝以及相關信息實現(xiàn)了數(shù)字化,在企業(yè)數(shù)字化、信息化過程中起著舉足輕重的作用.計算機輔助夾具設計(Computer Aided Fixture Design,CAFD)的夾具設計計算、結構設計、總裝圖和零件圖的繪制,以及制定夾具零件的數(shù)控加工程序等工作,都是通過計算機軟件程序來完成的.

在通用CAD系統(tǒng)環(huán)境下,計算機輔助夾具設計的過程一般要經(jīng)歷總體設計、技術設計和詳細設計3個階段.總體設計的內(nèi)容包括分析零件的設計與工藝信息、進行夾具形式選擇、定位導向裝置設計、夾緊機構設計和夾緊力與定位誤差的計算等,初步確定夾具元件的主要設計參數(shù)及夾具總體結構.技術設計是將總體設計階段所確定的方案具體化的過程,即在三維設計環(huán)境下完成零件的具體設計和裝配圖設計,進行干涉檢驗和裝夾分析,從而檢驗概念設計的正確與否,并糾正概念設計中的錯誤和不合理之處.詳細設計是夾具設計的最后階段,主要工作是完成零件二維圖紙的設計.

2 SolidWorks軟件環(huán)境下的夾具設計

SolidWorks是目前廣泛應用的通用計算機輔助設計軟件,其參數(shù)化設計、裝配模擬、干涉檢驗和有限元分析等功能,為計算機輔助夾具設計提供了強有力的技術支持,可實現(xiàn)夾具管理、工藝分析與設計、夾具結構設計及夾具裝配全過程一體化.SolidWorks提供了基于三維模型的強大設計工具,可以完成設計過程中的許多工作.其中,COSMOSMotion可以模擬夾具裝配體的機械運作以及它們產(chǎn)生的作用力.通過確定各種相關因素(如能量消耗、運動零件之間的干涉),判斷設計方案是否會失效,零件將在何時斷裂,以及它們是否存在安全隱患.COSMOSWorks可進行應力和變形分析等研究,識別薄弱區(qū)域,為夾具結構優(yōu)化提供數(shù)據(jù);也可以通過去除多余的材料,或盡可能減少物理原型機的需求,節(jié)省資金和時間、增加設計方案可信度和降低產(chǎn)品研發(fā)成本.

3 薄壁零件夾具設計的方法和過程

薄壁件外形復雜,剛性比較小,容易變形,加工較為困難.近年來,隨著自動化水平的不斷提高,基于通用CAD系統(tǒng)的薄壁件夾具設計方法,使得薄壁件的加工技術得到了大幅度的提升,品質(zhì)也有了極大的改善.

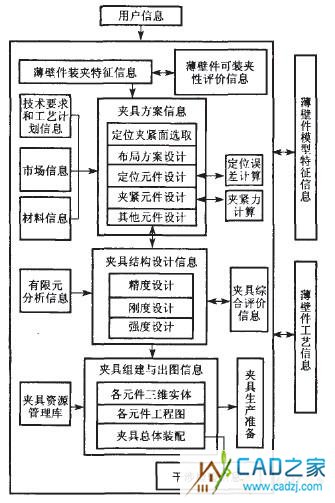

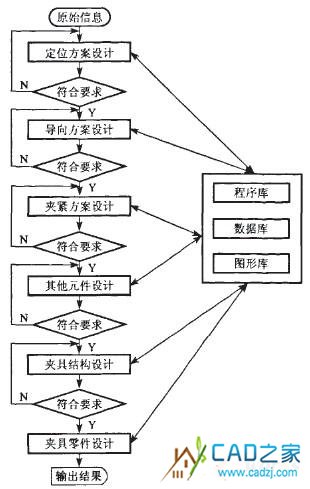

從圖1可見,在基于通用CAD系統(tǒng)薄壁件夾具設計過程中,夾具CAD系統(tǒng)根據(jù)產(chǎn)品的CAD幾何信息和CAPP加工工藝信息,進行夾具的方案設計、結構設計、精度分析、剛度分析、夾具總體裝配,以及二維工程圖的生成,并在此階段對CAPP加工工藝中的有關定位誤差,夾緊力進行計算和夾具綜合評價、反饋,保證了工藝設計和夾具方案設計的合理性.各模塊相對獨立、信息相對集中;信息流動簡單明了,可靠性高;各信息有機結合,為夾具CAD/CAE/CAM/CAPP等數(shù)據(jù)模型的共享提供了條件.夾具設計流程如圖2所示.

圖1 基于通用CAD系統(tǒng)的夾具設計功能框架

圖2基于通用CAD系統(tǒng)薄壁件夾具設計流程

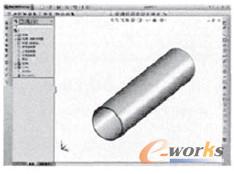

1)零件建模.根據(jù)零件加工圖紙繪制三維模型,該零件為典型的薄壁零件,如圖3所示.

圖3零件三維模型

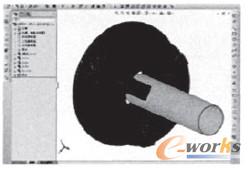

2)夾具初步方案設計.在車削工序中,一般將零件裝夾在三爪卡盤中,在SolidWorks中繪制三爪卡盤的三維裝配模型,并模擬實際的裝夾過程,如圖4所示.

圖4夾具裝配模型

3)薄壁零件剛度分析.由于該零件壁厚很小,在受到卡爪的徑向夾緊力時,容易產(chǎn)生變形,影響加工精度;在應力超過其材料屈服應力時,甚至會導致零件的損壞.所以,有必要對夾緊力產(chǎn)生的零件變形進行分析.SolidWorks提供的COSMO—Sworks有限元分析模塊,可以直接使用零件三維模型,并根據(jù)分析結果修改模型,實現(xiàn)CAD和CAE的無縫接合,使得分析過程迅速、準確、有效.具體過程如圖5所示.

圖5零件剛度分析

分析結果顯示,零件在卡爪徑向夾緊力的作用下,變形量最大達到0.05 mm,超過該零件允許的誤差范圍,所以,此夾具裝夾方案不可行,必須經(jīng)過修正和優(yōu)化.

4)夾具優(yōu)化方案設計.卡爪與零件為線接觸,且數(shù)量較少,可以增大接觸面積和增加夾緊元件數(shù)量來減小局部應力,使零件均勻變形,達到減小局部變形量的目的.在SolidWorks中,繪制夾具優(yōu)化方案的三維裝配模型,并模擬實際的裝夾過程,如圖6所示.

圖6優(yōu)化方案裝配模型

圖6中,主要夾緊功能由夾緊內(nèi)凸輪實現(xiàn).其內(nèi)表面加工有4道圓周均勻分布的凸輪曲線,通過旋轉(zhuǎn)夾緊手柄,帶動環(huán)狀內(nèi)凸輪轉(zhuǎn)動,推動徑向均布的4個夾緊元件沿徑向同時移動,最終夾緊零件.夾緊元件加工成與零件外徑一致的圓弧面,由此達到均化壓力的作用.由于內(nèi)凸輪曲線為復雜曲線,只能通過數(shù)控加工完成.可以在SolidWorks環(huán)境中進行設計,然后,通過其CAM功能模塊生成數(shù)控加工代碼,實現(xiàn)CAD和CAM的高效連接,如圖7所示.

圖7夾緊凸輪模型

圖8結點位移云圖

圖9 VonMises應力云圖

5 結語

1)通用CAD系統(tǒng)集CAD/CAE/CAM于一體,能夠在零件設計的基礎上進行產(chǎn)品的模擬裝配、有限元分析計算、機構運動仿真和計算機輔助制造等,把設計、分析和制造集于一體.

2)通用CAD系統(tǒng)為薄壁件夾具設計提供了傳統(tǒng)設計方法所不能比擬的優(yōu)勢,為薄壁件夾具設計質(zhì)量提供了技術保障.

3)經(jīng)過驗證,該方法在薄壁件夾具設計過程中的應用情況良好,能高效、穩(wěn)定地完成夾具功能的設計和分析工作,在縮短夾具研制時間、提高夾具研制質(zhì)量等方面可以作為參考.

相關文章

- 2021-09-08BIM技術叢書Revit軟件應用系列Autodesk Revit族詳解 [

- 2021-09-08全國專業(yè)技術人員計算機應用能力考試用書 AutoCAD2004

- 2021-09-08EXCEL在工作中的應用 制表、數(shù)據(jù)處理及宏應用PDF下載

- 2021-08-30從零開始AutoCAD 2014中文版機械制圖基礎培訓教程 [李

- 2021-08-30從零開始AutoCAD 2014中文版建筑制圖基礎培訓教程 [朱

- 2021-08-30電氣CAD實例教程AutoCAD 2010中文版 [左昉 等編著] 20

- 2021-08-30電影風暴2:Maya影像實拍與三維合成攻略PDF下載

- 2021-08-30高等院校藝術設計案例教程中文版AutoCAD 建筑設計案例

- 2021-08-29環(huán)境藝術制圖AutoCAD [徐幼光 編著] 2013年PDF下載

- 2021-08-29機械AutoCAD 項目教程 第3版 [繆希偉 主編] 2012年PDF