本文探討研究了CAM質(zhì)量控制系統(tǒng)相關(guān)內(nèi)容。

1 前言

在生產(chǎn)過程中,人們常常對實(shí)際加工出來的一批工件進(jìn)行檢查測量,運(yùn)用數(shù)理統(tǒng)計(jì)方法加以處理和分析,從中找出規(guī)律,找出解決加工精度問題的途徑,并控制工藝過程的正常進(jìn)行。人工檢驗(yàn)和統(tǒng)計(jì)分析是質(zhì)量控制的傳統(tǒng)方法,這是一項(xiàng)精細(xì)、單調(diào)而且費(fèi)時(shí)的工作。在統(tǒng)計(jì)采樣處理中會(huì)有少量不合格品漏檢而進(jìn)入合格品中。實(shí)際上,在生產(chǎn)和檢測過程中統(tǒng)計(jì)采樣處理經(jīng)常讓平均不合格率保持在某一百分比以下,這就是說允許工件合格率百分比略低于100%。

傳統(tǒng)質(zhì)量檢驗(yàn)的另一個(gè)問題是事后檢驗(yàn),即零件質(zhì)量是在加工完后確定的。如果零件不合格,就需要返工或報(bào)廢,而返工費(fèi)用往往比正常加工費(fèi)用大。

計(jì)算機(jī)與傳感器技術(shù)的結(jié)合使檢驗(yàn)過程實(shí)現(xiàn)了自動(dòng)化。檢驗(yàn)工作都是在100%的基礎(chǔ)上在線進(jìn)行,可以把它當(dāng)作生產(chǎn)工序中的一部分。100%的在線檢驗(yàn)結(jié)果作為反饋數(shù)據(jù)用于補(bǔ)償和調(diào)整制造過程。

計(jì)算機(jī)輔助質(zhì)量控制與傳統(tǒng)方法比有以下優(yōu)點(diǎn):

(1)可對零件100%在線檢測和測試,而不象傳統(tǒng)方法那樣抽樣,為生產(chǎn)過程控制提供精確的控制參數(shù)。

(2)將生產(chǎn)過程中的檢驗(yàn)集成到某一道工序,而不必另設(shè)檢驗(yàn)工序,提高了工作效率。

(3)由于采用了100%的在線檢驗(yàn),既能判別超差工件,又能實(shí)時(shí)給出質(zhì)量控制圖,判別工藝系統(tǒng)的穩(wěn)定性,并給出相應(yīng)的調(diào)整措施。

本文對傳統(tǒng)質(zhì)量控制圖的有關(guān)控制參數(shù)進(jìn)行了修正,增加了生產(chǎn)過程控制的可靠性,并給出了計(jì)算機(jī)輔助質(zhì)量控制系統(tǒng)。

2 傳統(tǒng)質(zhì)量控制圖及參數(shù)修正

對于生產(chǎn)過程質(zhì)量控制主要是采用點(diǎn)圖分析法,傳統(tǒng)分析步驟是:

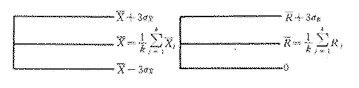

(1)按加工先后順序隨機(jī)抽取一批樣本N,每組為m件(4或5件)計(jì)算X、、和σR以及上下控制線。如圖1所示。

圖1 傳統(tǒng)質(zhì)量控制圖及參數(shù)

X為樣本組平均值的數(shù)學(xué)期望,j為樣本組平均值,為樣本極差的數(shù)學(xué)期望,Rj為樣本極差的平均值,為分布的標(biāo)準(zhǔn)偏差,σR為R分布的標(biāo)準(zhǔn)偏差

(2)按一定的次序選取子樣本(m=4~5)計(jì)算j和Rj,并將點(diǎn)描繪在控制圖上。

(3)根據(jù)點(diǎn)的正常波動(dòng)和異常波動(dòng)的標(biāo)志來判斷工藝過程是否穩(wěn)定,如果不穩(wěn)定就要對其影響因素進(jìn)行分析,并給出相應(yīng)的措施。

由此可見控制圖中的X、、和σR同樣本的容量有關(guān),樣本容量越大,其參數(shù)越接近實(shí)際情況,估計(jì)誤差越小。在傳統(tǒng)的加工質(zhì)量控制中所使用的參數(shù)X、、、和σR從理論上講應(yīng)在無窮大樣本中得出,但在實(shí)際應(yīng)用中是不可能的,它們只是從足夠大的樣本上計(jì)算出來的。隨著加工的進(jìn)行,樣本空間逐漸增大。如果把測得的數(shù)據(jù)都作為原始樣本數(shù)據(jù)處理,那么就增加了質(zhì)量控制的可靠性,這對于傳統(tǒng)的加工質(zhì)量控制方法是無法實(shí)現(xiàn)的。而對計(jì)算機(jī)輔助加工質(zhì)量控制系統(tǒng)是可行的。因此,應(yīng)在生產(chǎn)過程中不斷地修正X、、和σR,以增加其可靠性,同時(shí)也克服了在選擇樣本時(shí)由于工藝處在某種狀態(tài)所引起的隨機(jī)誤差的影響。

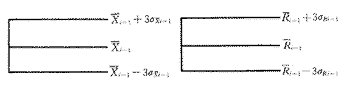

圖2為改進(jìn)參數(shù)后對第Ⅰ組工件進(jìn)行監(jiān)測所得的控制圖的中線及上下控制線。

圖2 改進(jìn)后的質(zhì)量控制圖及參數(shù)

Xi-1為包含第i-1組在內(nèi)的所有樣組平均值的數(shù)學(xué)期望,i-1為包含第i-1組在內(nèi)的所有樣組極差的數(shù)學(xué)期望,為包含第i-1組在內(nèi)的所有分布的標(biāo)準(zhǔn)偏差,σRi-1為包含第i-1組在內(nèi)的所有R分布的標(biāo)準(zhǔn)偏差

上述方法控制生產(chǎn)過程優(yōu)越于傳統(tǒng)方法。采用計(jì)算機(jī)測試系統(tǒng)對工件進(jìn)行在線檢測,實(shí)時(shí)統(tǒng)計(jì)分析。它可以精確地提供該工序中誤差的性質(zhì)和變化規(guī)律,給出工件加工誤差的變化趨勢,判斷工藝過程是否處于控制狀態(tài),如工藝過程處于不穩(wěn)定狀態(tài)時(shí)便給出分析結(jié)果及調(diào)整措施。計(jì)算機(jī)輔助質(zhì)量控制系統(tǒng)每測試一組數(shù)據(jù),就要重新修正一次控制參數(shù),并在此基礎(chǔ)上對所有采集點(diǎn)重新進(jìn)行判斷,并給出評價(jià)結(jié)果。

3 系統(tǒng)硬件組成

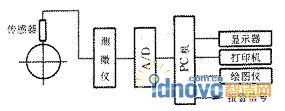

計(jì)算機(jī)輔助質(zhì)量控制系統(tǒng)框圖如圖3所示。本系統(tǒng)采用接觸式測量,其原理是通過傳感器及測微儀將工件的加工誤差轉(zhuǎn)換成電信號,由計(jì)算機(jī)控制A/D板將模擬量轉(zhuǎn)換成數(shù)字信號,并對采集數(shù)據(jù)進(jìn)行系統(tǒng)分析,輸出分析結(jié)果。給出相應(yīng)的調(diào)整信息,當(dāng)工藝系統(tǒng)不穩(wěn)定時(shí),發(fā)出報(bào)警信號。

圖3 計(jì)算機(jī)輔助質(zhì)量控制系統(tǒng)框圖

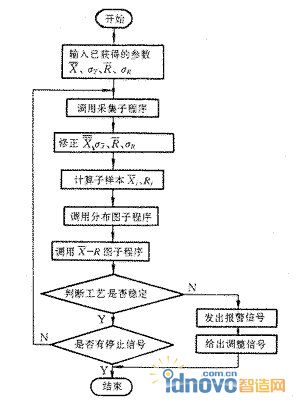

4 系統(tǒng)應(yīng)用軟件設(shè)計(jì)

本系統(tǒng)采用混合編程方式,數(shù)據(jù)采集子程序用80486匯編語言編寫,統(tǒng)計(jì)分析程序用C語言編寫。本系統(tǒng)應(yīng)用軟件采用模塊式結(jié)構(gòu),其程序框圖如圖4所示。該程序具有如下功能:

(1)對所采集的數(shù)據(jù)進(jìn)行統(tǒng)計(jì)分析,給出實(shí)際分布圖、質(zhì)量控制圖,可供在線監(jiān)控。

(2)判斷工藝系統(tǒng)的穩(wěn)定性,工藝系統(tǒng)不穩(wěn)定時(shí)并給出改善措施。

圖4 程序框圖

5 結(jié)論

(1)本文對加工過程質(zhì)量控制參數(shù)進(jìn)行了修正,為計(jì)算機(jī)輔助質(zhì)量控制提供了更可靠的控制參數(shù)。

(2)實(shí)驗(yàn)表明,本文給出的計(jì)算機(jī)輔助加工質(zhì)量控制系統(tǒng)具有實(shí)用性,可作為CAM的一個(gè)環(huán)節(jié),廣泛用于機(jī)械加工質(zhì)量控制中。

相關(guān)文章

- 2021-09-08BIM技術(shù)叢書Revit軟件應(yīng)用系列Autodesk Revit族詳解 [

- 2021-09-08全國專業(yè)技術(shù)人員計(jì)算機(jī)應(yīng)用能力考試用書 AutoCAD2004

- 2021-09-08EXCEL在工作中的應(yīng)用 制表、數(shù)據(jù)處理及宏應(yīng)用PDF下載

- 2021-08-30從零開始AutoCAD 2014中文版機(jī)械制圖基礎(chǔ)培訓(xùn)教程 [李

- 2021-08-30從零開始AutoCAD 2014中文版建筑制圖基礎(chǔ)培訓(xùn)教程 [朱

- 2021-08-30電氣CAD實(shí)例教程AutoCAD 2010中文版 [左昉 等編著] 20

- 2021-08-30電影風(fēng)暴2:Maya影像實(shí)拍與三維合成攻略PDF下載

- 2021-08-30高等院校藝術(shù)設(shè)計(jì)案例教程中文版AutoCAD 建筑設(shè)計(jì)案例

- 2021-08-29環(huán)境藝術(shù)制圖AutoCAD [徐幼光 編著] 2013年P(guān)DF下載

- 2021-08-29機(jī)械A(chǔ)utoCAD 項(xiàng)目教程 第3版 [繆希偉 主編] 2012年P(guān)DF