1引言

1.1機(jī)夾可轉(zhuǎn)位刀具發(fā)展背景及定義

國內(nèi)外生產(chǎn)實(shí)踐結(jié)果表明,刀具技術(shù)的變革,新型高效刀具、刀具系統(tǒng)的開發(fā)與應(yīng)用,是提高機(jī)械加工工藝水平的主要措施之一,而現(xiàn)代金屬切削刀具的一個(gè)新系列--機(jī)夾可轉(zhuǎn)位刀具,是普遍提高通用切削機(jī)床和數(shù)控機(jī)床切削效率及產(chǎn)品質(zhì)域的行之有效的刀具。80年代末期切削刀具由單功能向多功能、刀具系統(tǒng)發(fā)展,刀具結(jié)構(gòu)由整體式、焊接式向機(jī)夾可轉(zhuǎn)位結(jié)構(gòu)擴(kuò)展,其產(chǎn)值已占刀具總產(chǎn)值的35%,到21世紀(jì)的今天已成為切削刀具的主體型式。

可轉(zhuǎn)位刀具就是將預(yù)先加工好的,并帶有若干個(gè)切削刃口及一定幾何參數(shù)的多邊形刀片,用機(jī)械夾固方法將其夾緊在刀體上的一種刀具。"可轉(zhuǎn)位刀片"是在一個(gè)刀片上,首先必須具備二個(gè)或二個(gè)以上有相同幾何參數(shù)與相同結(jié)構(gòu)材料的切削刃,并在直角坐標(biāo)系或極坐標(biāo)系中各切削刃具備轉(zhuǎn)位互換的對稱性;當(dāng)從事切削工作的切削刃失效后,刀片經(jīng)轉(zhuǎn)位即可使未經(jīng)使用的新切削刃處于原工作切削刃空鬩位置,并具備實(shí)施相同切削功能的能力。

1.2機(jī)夾可轉(zhuǎn)位刀片裝配特點(diǎn)

根據(jù)切削工件的切削方式和加工尺寸、工藝的不同,可轉(zhuǎn)位刀片的牌號選用,刀槽的位置和刀片安裝角度也各不相同,裝配后會(huì)形成不同的切削角度。以車削可轉(zhuǎn)位刀刀片而言,刀槽設(shè)計(jì)還需遵循"三小一高"原則,機(jī)夾定位方式也有多種。刀槽的生成和刀片的定位安裝方式以及刀片定位附件的多少?zèng)Q定裝配的復(fù)雜度。鏜孔加工的刀槽型式和機(jī)夾固定方式相對簡嗥,因此本文主要以鏜孔加工的機(jī)夾可轉(zhuǎn)位刀片的裝配為例,介紹實(shí)現(xiàn)智能裝配的方法。

2智能裝配的實(shí)現(xiàn)方法

2.1相關(guān)定義

SolidWorks裝配配合分為:標(biāo)準(zhǔn)配合和高級配合。標(biāo)準(zhǔn)配合下有角度、重合同心、距離、平行、垂直和相切配合。所有配合類型會(huì)始終顯示在Property Manager中,但只有適用于當(dāng)前選擇的配合可供使用。高級配合下有凸輪、齒輪、限制、對稱及寬度配合。SmartMates(智能配合):可以自動(dòng)建立某些類型的配合關(guān)系,主要是標(biāo)準(zhǔn)配合。

(1)通過從打開的零件窗口按指定的方式拖動(dòng)零件,您可以在將零件插入裝配體中時(shí)建立配合關(guān)系。用于拖動(dòng)的實(shí)體決定所添加的配合類型。包括(基于幾何體的配合、基于特征的配合和基于陣列的配合)。

(2)在零件文件中指定一個(gè)配合參考。當(dāng)從文件中插入零件時(shí),配合參考確定用于配合的實(shí)體。為刀片和刀槽裝配前添加一定的配合關(guān)系,零件調(diào)入裝配時(shí)實(shí)現(xiàn)自動(dòng)配合。

SmartComponents(智能零部件):在SolidWorks中利用"智能扣件"添加Toolbox標(biāo)準(zhǔn)件螺栓或螺釘時(shí)。不會(huì)自動(dòng)添加螺母和墊圈,需要在智能扣件PropertyManager中給頂部層疊或底部層疊添加硬件,并設(shè)置零件的反轉(zhuǎn)。現(xiàn)將可轉(zhuǎn)位刀片制作成智能零部件,裝配時(shí)插入智能特征也可以方便的實(shí)現(xiàn)刀片附件的安裝導(dǎo)入,對于不同于螺栓、螺母、墊圈的非同軸裝配的可轉(zhuǎn)位小刀夾也可實(shí)現(xiàn)。

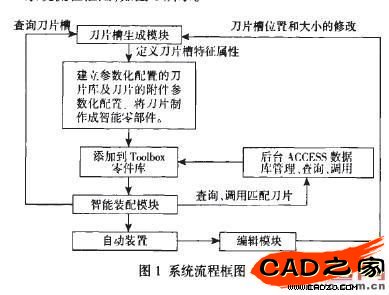

2.2系統(tǒng)流程框圖

系統(tǒng)流程框圖,如圖l所示。

2.3實(shí)現(xiàn)裝配的實(shí)例

2.3.1刀桿刀片槽的生成

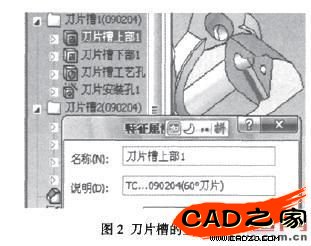

如圖2所示,刀片槽底面與右基準(zhǔn)面平行,刀片槽的位置主要由三個(gè)方面決定:

(1)與刀槽定位平面的偏心距離,決定刀片偏心;

(2)徑向位置由加工孔徑d和刀片尺寸(刀片型號中可以直接讀取)和安裝角度決定;

(3)軸向位置由刀具整體裝配時(shí)的懸臂長度決定。

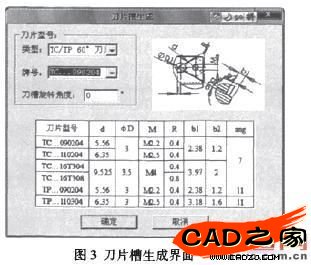

根據(jù)以上的關(guān)系可以添加相應(yīng)的方程式確定刀片槽中心的位置,添加一個(gè)草圖標(biāo)出刀片槽的中心插入點(diǎn)。運(yùn)行刀片槽生成模塊,界面如圖3所示。選取需要的刀片牌號后,單擊確定,系統(tǒng)會(huì)提示選擇刀片槽中心,即可選擇上述草圖中的插入點(diǎn)。程序?qū)?zhí)行API函數(shù)建立刀片槽的各個(gè)特征,并添加刀片槽的特征屬性。