本文探討了參數化的自動倉儲設備堆垛機設計相關內容。

物流倉儲設備已經受到制造行業的普迫重視.堆垛機是物流倉儲的主要設備,實現堆垛機的參數化系列設計對提商設計工效、縮短設計周期,加強企業竟爭力具有現實意義。目前堆垛機設計主要采用2D設計,效率很低。參數化系列設計運用現代設計方法和手段,對提高企業設計效率,改善產品質量,以及企業信息化建設和持續發展具有不可忽視的推動作用。同時由于倉儲設備是按定單制造,按照定單要求快速可視化使用戶看到產品的3D模型,也是企業在竟標中點得定單的關鍵,從而使企業將注意力集中到快速響市場變化,按照用戶的高度個性化需求組織設計和生產,確保以最低成本,最好質量,最快速度,滿足各類用戶的要求。圖1為堆垛機的3D模型。

堆垛機參數化系列設計的目標定位在建立一套堆垛機輔助設計工具,旨在提高工效、縮短設計周期。它包括設計計算、結構分析及自動3D建棋和生成工程圖,它將大盈減少目前設計工作中的重復勞動,有利于緩解資源和任務間的矛盾,有利于將產品設計與產品的結構分析、運動機構分析和生產加工處理等溶為一體。也能為更新結構留有隨時添加的余地,充分考慮和發揮設計師的能力。

1. 實施規劃

1.1設計對象與開發平臺的確定

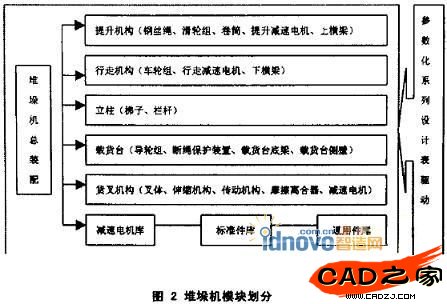

選取雙立柱式堆垛機作為實施目標,將堆垛機按照圖2分為若干關鍵模塊和支撐庫,包括:①提升機構:②行走機構:③立柱:④載貨臺;⑤貨叉機構;⑥電機庫;⑦標準件庫:⑧通用件庫等。以SolidWorks2001作為圖形平臺,由于該平臺具備系列零件設計表的開發功能。

1.2設計方案的制定

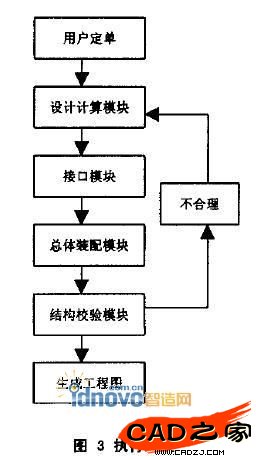

考慮產品設計的復雜性,盡量減少相互關聯的程度,充分發揮設計個性,因此參數化設計從模塊作起,將堆垛機劃分成若干模塊,并使每個模塊作到可參數化。根據現有的條件,設計將分至少兩個階段。第一階段須完成:模塊和模塊中零件的建模,模塊的裝配,零部件的參數化,模塊的2D工程圖,工程圖的標注和圖面整理,以及參數化設計表的整理工作。第二階段,可手動方法修改參數設計表,然后生成整機模型并做改進修改;最后通過設計計算參數與參數設計表的接口,完成自動驅動,執行流程如圖3所示。

1.2設計方案的實施

1.2.1實施步驟

第一階段將完成周邊的所有繪圖模塊,并且可以手動修改參數設計表以驅動模型的生成。參數設計計算模塊根據輸入的原始設計參數,經計算產生機器各主要零件,機構和結構的參數。這個模塊可以獨立使用,作為設計計算軟件以獲取所需的數據及外購配套件的選擇參數。

第二階段完成接口模塊,將參數設計計算模塊的輸出數據轉化成模型生成模塊所需的輸入參數。這部分工作主要是編程難度較大,需要相應層次的軟件設計人員去完成,因而設想根據實際條件作為的主要工作 (包括參數設計計算模塊)。

1.2.2實施方法:

(1)盡快將模塊細化,以獨立的功能劃分模塊以適應設計個性和參數化實施的要求。

(2)先忽略細節,保證大摸樣的實現,然后在完成與參數化設計無相關關系的其它細節。

(3)標準件、通用件使用獨立的文件目錄。這部分零部件都有標準化和系列化的特點,在少數參數的驅動下即可完成不同規格模型的生成,獨立建立文件目錄便于標準件、通用件的管理和數據追加。

(4)保持堆垛機的標準模式,其外形尺寸與其載運的貨物單元有關,按相應的順序確定各個部件模型的結構尺寸。

(5)在模型結構的基礎上,裝配相應的零部件,再修改局部結構,并使其保持固定的裝配關系。

(7)整理參數設計表,并做必要的說明,以便于接口模塊的建立和手動方法實施。

(8)生成和整理 2D工程圖,2D工程圖標注,明細表的整理。

(9)模塊的測試和改進.

2.模塊功能

2.1設計計算模塊

根據用戶定單要求完成設計參數的計算,用戶定單主要包括以下參數:①貨物重量P;②貨物尺寸長L,寬W、高H;③提升速度Vt;④運行速度Vx;⑤貨叉伸縮速度Vc;⑧最大提升高度Hmax;⑦最小提升高度Hmin。計算內容包括:

(1)提升機構,以貨物單元重量,載貨臺重量,提升速度為基本輸入參數,按照現行規范和標準確定提升機構中電機減速機、鋼絲繩、滑輪、卷簡、軸承和軸的主要參數。

(2)行走機構,以整機重量,行走速度為基本輸入參數,按照現行規范和標準確定行走機構中電機減速機、主動車輪、從動車輪、軸承和軸的主要參數。

(3)貨叉機構,以貨物單元重量,貨叉行程為基本輸入參數,按照現行規范和標準確定貨叉機構中電機減速機、軸承和軸的主要參數。

2.2總體裝配模塊

總體裝配包括以下內容;①參數化的零件;②參數化的部件;③參數化的總裝配體;④調試。該模塊是本項目的第一個階段內容,是否能及時完成和完成的質里將影響后續階段的進程,故參數化階段是最基礎的工作,應首先完成。

2.2.1模型制作的注意事項

直接以任何機型的某個模塊作為參考樣板,建立模塊的3D模型。然后將模塊參數化,以幾個主要參數作為輸入參數,驅動模塊3D模型與之相關變化,形成新的模型。然后在總裝中裝配相關的模塊,并檢驗裝配關系和干涉情況,確保整機的完整和正確。特別注意以下內容:

. 結構件采用 "自上而下"的設計方式,確定結構中各個零件與驅動尺寸的關系。作到修改驅動參數 (配置表)即可重新確定其形狀、尺寸和相對位置從而構建結構件新的3D模型。

. 通用件采用建庫方式。采用配置管理確定零件的規格,以便靈活插入裝配。在裝配中建立配合關系,使零件準確定位。

. 注意加工和裝配順序.零件的屬性必須在模型中建立,以便裝配體提取生成明細表。

. 確定驅動尺寸并做成配里表。驅動尺寸應與主控參數建立相應的關系。

. 修改配置表中的參數,檢驗模型能否在規定的范圍內正確生成。

. 確定各模塊的裝配關系,確定主參數與各個模塊驅動參數的連接,保證各模塊在總裝中的正確位置和作用。

. 模塊模型確定的依據是功能、力學指標和位置關系。結構件必須通過力學校核確保滿足使用條件。

2.2.2參數化模塊建立

. 把堆垛機分成若干模塊,確定各模塊的輸入主參數,并且與堆垛機指標參數建立相關聯系。

. 對模塊進行建模分析,確定其參數,并建立設計表。確保在相應配置下的正確生成。

. 確定模塊組成零件的屬性。

. 模塊組成零件的裝配。保證裝配關系的正確性,形成完整的模塊裝配體。

2.3結構計算模塊

該模塊是在完成總裝配后,進行校核,實現結構參數的再制定,并反饋給計算模塊。主要工作包括:

(1)橫梁與立柱,以工作對象和環境為基本參數構建結構簡化模型,通過FEA計算校核認可后,再給出金屬結構的總體尺寸和斷面尺寸。

(2)載貨臺,以工作對象和環境為基本參數構建結構簡化模型,通過 FEA計算校核認可后,再確定載貨臺的總體尺寸。

(3)貨叉,以工作對象和環境為基本參數構建結構簡化模型,通過FEA計算校核認可后,再確定貨叉體的斷面尺寸。

3.上橫梁設計過程

以上橫梁設計過程作為實例,其它部件雷同。

3.1自上而下的設計

首先新建一個裝配體文件,在此新建的裝配體中生成零件,這就是自上而下的設計。可以繪制一個或多個布局草圖,用該布局草圖控制每個裝配體的零部件的位置和大小。可隨時使用布局草圖修改使裝配體做出變更。使用布局草圖設計裝配體最大的好處,就是如果更改了布局草圖,則裝配體及其零件都會自動隨之更新。您僅需改變一處即可快速地完成修改。使用布局草圖,采用下列步驟:

(1)建立一個布局草圖,其中以不同的草圖實體代表裝配體中的零件。按照整體設計思路,指定每個零部件的暫定位置。

(2)在建構每個零部件時可參考布局草圖中的幾何體。用布局草圖來定義零部件的尺寸、形狀以及它在裝配體中的位置,請確保每個零件都參考了此布局草圖.

3.2建模步硯及要求

建立布局草圖,作為所有零件的參考。草圖中要包括所有具有相關位置零件的信息,并對這些代表零件的幾何體加入關系和尺寸,還可以進一步加入數值連接、方程式等,以便草圖尺寸變化時幾何體隨之改變位登或大小。

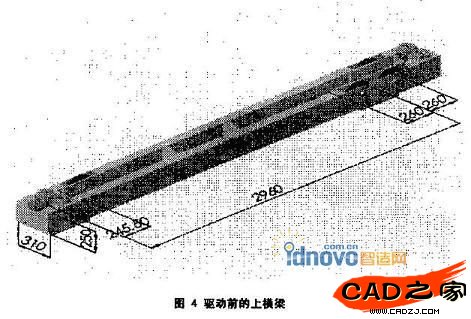

建立零件,參考布局草圖分別建立每一個零件。所謂參考草圖既零件的草圖必須和參考草圖建立關系,例如全等或實體投影等等。對稱零件可以通過鏡像派生得到。對于上橫梁設計,方程式的驅動參數是連接板中心距、左滑輪距、右內滑輪距、右外滑輪距、寬、高。上橫梁如圖 4所示:

其中,連接板中心距為 2960mm,左滑輪距為245.5mm,右內滑輪距為260 ,右外滑輪距為260mm,寬為310mm,高為250mm,六個參數為驅動參數,己經被建立在參數表中。

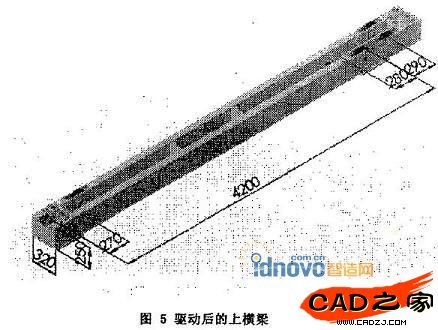

3.3驅動生成不同尺寸的上棋梁裝配體生成不同尺寸的上橫梁裝配體可采用以下方法:① 手動修改:在基體一拉伸一薄壁特征上雙擊以顯示其尺寸,修改對話框出現,更改尺寸數值,單擊重建模型,裝配體中的所有的零部件會自動更新:選擇了所有配里。② 接口程序自動修改:通過 vc++驅動程序改變內部變化的大小,并完成重建模型,裝配體中的所有的零部件也會更新。這樣我們就得到驅動后的上橫梁,如圖5所示。

4.結論

此參數化系列設計是在拓撲結構不變的條件下實現的,對于產品的多樣性變化問題,可以遵從以上方法通過進一步的設計工作解決。參數化設計目前還作不到只用結果而不管過程的"傻瓜版",因此需要操作人必須具備 Solidworks的繪圖技能,以便根據個性實時修改滿足需要。由于3D設計用的是特征,故設計實施前必須經過認真思考以確定制作模型的順序。參數設計計算模塊是真正的設計核心,是實現自動化設計的紐帶。實踐表明參數化可以提高工作效率,但是因為設計的諸多影響因紊不可能在參數化內完全考慮,故用參數化設計完全取代人是不現實的。在標準件和通用件及一些配套件上作到參數化是完全可能的,也同時縮短了這部分工作的周期。只有在全部設計人員都會用3D設計軟件的基礎上,才能發揮軟件的強大功能,才能使參數化設計不斷完善,最大限度地提高工作效率。實踐表明,設計效率由一人80天完成,提高到一人10天完成。