4 虛擬樣機的仿真分析

4.1 將裝配體模型導入ADAMS

首先在ADAMS中的"Units Setting"對話框中設置與Solidworks相同的單位。然后打開Parasohd格式的折剪機床裝配體文件,將其導入ADAMs/View環境。

4.2 在ADAMS中構建虛擬樣機仿真模型

首先在導入的幾何模型上添加標記點,根據幾何關系,計算出各點坐標。如果模型中零件的材料屬性與實際不符,可以在特性修改對話框中重新定義,使其滿足要求。利用ADAMS提供的幾何建模工具中的組合形體命令,將相關零件組合成一個構件。如將左右墻板、上固定板、工作臺等組合成機架。使用ADAMS/View中的約束庫添加各聯結件間的約束副,以定義各構件之間的運動關系。如在機架與地面之間添加固定副,滑塊與機架之間添加一個沿y軸的移動副,滑塊與上連桿、上連桿與油缸、上連桿與下連桿、下連桿與同步連桿、下連桿與機架、同步齒輪與機架、同步連桿與同步齒輪之間各添加軸線為x軸的旋轉副,兩個同步齒輪之間添加齒輪副,油缸與活塞之間添加一個沿z軸的移動副。至此完成折剪機床虛擬樣機模型的建立。如圖3所示。

4.3進行仿真模擬

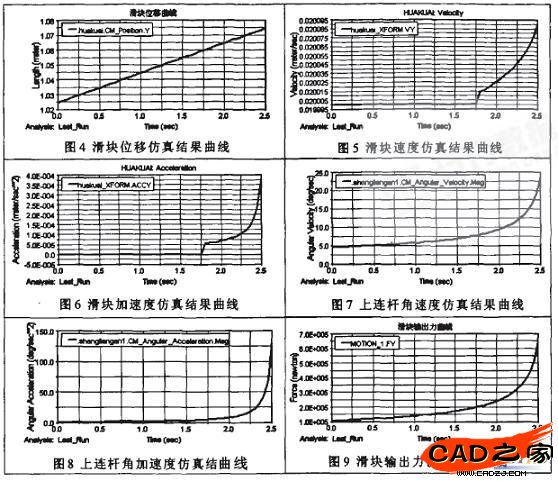

滑塊的運動精度直接影響折剪機床的工作性能,虛擬樣機模型中,滑塊相對機架沿Y軸方向的移動是折剪機床工作的主運動,其運動性能反映了折剪機床的總體性能。因此,對折剪機床在各種工況下的運動和動力進行仿真,獲取滑塊的位移、速度和加速度的動態變化曲線及滑塊的輸出力,實現產品的優化設計。采用ADAMS/View提供的函數F(time,…)=SIGN(98000,-VX(zjjc.huosai.MARKER_147)定義施加在活塞桿上的推力。給定總的仿真時間2s,仿真步長200,進行仿真,然后用后處理顯示得到滑塊等主要構件的位移、速度和加速度曲線,見圖4~圖9。

4.4仿真結果分析

圖4是滑塊的位移曲線,滑塊在2.5 s內移動距離約為50 mm,位移曲線基本為直線,說明其運動平穩,無振動現象,符合折剪機床的性能要求。圖5、圖6分別為滑塊速度和加速度曲線,在1.75 s發生了銳變,均開始急劇增大,這與圖7、8中連桿增力機構的角速度、角加速度曲線相吻合,完全符合平面連桿機構的急回特性。這一特性也符合剪板、折彎的工藝要求。圖9反映的是滑塊在y軸方向輸出的力,即折彎力。從圖中看出折彎力是逐漸增大的,在2.5 s左右(折彎開始位置)力增加到了最大值650 kN,完全符合平面連桿機構的增力特性。根據仿真結果,優化折剪機床設計,并制作出實物樣機。通過測試,可知折剪機床的機械系統的裝配性能、運動性能、輸出力等完全滿足折剪機床的性能要求。

5 結論

利用SolidWorks軟件完成了折剪兩用機床機械系統各零部件和裝配體三維模型,并進行了干涉和碰撞檢查。通過parasolid格式將裝配體模型導入ADAMS中,建立了折剪機床虛擬樣機仿真模型,設置了初始和邊界條件,通過對滑塊力學性能和運動特性的仿真分析,獲得最優化結果,并制造了實物樣機,通過對樣機測試,各項性能指標均符合設計要求,性能穩定、可靠。