一、前言

傳統(tǒng)的產(chǎn)品設(shè)計一般都是“從無到有”的過程,設(shè)計人員首先構(gòu)思產(chǎn)品的外形、性能以及大致的技術(shù)參數(shù)等,再利用CAD建立產(chǎn)品的三維數(shù)字化模型,最終將模型轉(zhuǎn)入制造流程,完成產(chǎn)品的整個設(shè)計制造周期,這樣的過程可稱為“正向設(shè)計”。而逆向工程則是一個“從有到無”的過程,就是根據(jù)已有的產(chǎn)品模型,反向推出產(chǎn)品的設(shè)計數(shù)據(jù),包括設(shè)計圖紙和數(shù)字模型。

逆向工程的專業(yè)軟件有Surfacer、ICEM、CopyCAD和RapidForm等,這些軟件非常適合處理大量掃描的點云數(shù)據(jù)。例如,對一個小車的外型進行激光掃描,大約可以得到30萬個測量點,通過專業(yè)的Surfacer軟件建構(gòu)而得到數(shù)字模型,達到了預(yù)期的效果。同時,我們也對UG在逆向工程中的應(yīng)用進行了探索,在過程中得到了一些經(jīng)驗,下面詳細介紹如下。

二、數(shù)據(jù)點的輸入

用UG軟件做逆向工程,使用的測量設(shè)備大多都是接觸式手動三坐標劃線機,主要針對剖面、輪廓和特征線進行測量,測量的數(shù)據(jù)點不是很多,UG處理起來也比較容易。

但是本文的車模型用激光掃描測到的數(shù)據(jù)點多達30萬個,這么多的數(shù)據(jù)點輸入UG是很困難的,因此我們在Surfacer軟件里對點云數(shù)據(jù)進行了除噪、稀疏等預(yù)處理。而為了準確地保持原來的特征點和輪廓點,我們大體構(gòu)造了輪廓線和特征線,和點云數(shù)據(jù)一起導(dǎo)入UG中,如圖1所示。

圖1 輸入數(shù)據(jù)

三、通過點構(gòu)造曲線

1.在連線過程中,一般是先連特征線點,后連剖面點。在連線前應(yīng)有合理的規(guī)劃,根據(jù)此車的形狀和特征確定如何分面,以便確定哪些點應(yīng)該連接,并對以后的構(gòu)面方法做到心中有數(shù),連線的誤差一般控制在0.4mm以下。

2.常用到的是直線、圓弧和樣條線(spline),其中最常用的是樣條線。一般選用“through point” 方式,階次最好為3階,因為階次越高,柔軟性越差,即變形困難,且后續(xù)處理速度慢,數(shù)據(jù)交換困難。

3.因測量時有誤差以及模型外表面不光滑等原因,連成的樣條線不光順時還需要進行調(diào)整,否則構(gòu)造出的曲面也不光滑。調(diào)整時常用的一種方法是Edit Spline,一般常用Edit pole選項,包括移動、添加控制點以及控制極點沿某個方向移動,方便對樣條進行編輯,此外,曲線的斷開(divide)、橋接(bridge)和光順曲線(Smooth spline)也經(jīng)常用到。

總之,在生成面之前需要做大量的調(diào)線工作,調(diào)線時可以使用曲率梳對其進行分析,以保證曲線的質(zhì)量,如圖2所示。

圖2 構(gòu)造的曲線

四、構(gòu)造曲面

因為車身要求有流暢的外形、光順的外表面,因此在構(gòu)造曲面的時候,要分成若干曲面進行,尤其要保證面和面之間能夠相切連續(xù)或曲率連續(xù),這樣才能形成一個沒有接痕的曲面。另外,構(gòu)造曲面時,還要根據(jù)具體情況選擇合適的構(gòu)造方法。

1.構(gòu)造曲面的方法

(1)最常用的構(gòu)造方法是Though Curve Mesh,不僅可以保證曲面邊界曲率的連續(xù)性,還可以控制四周邊界曲率(相切),而Though curves只能保證兩邊曲率。

(2)使用較多的還有nxn命令,可以動態(tài)顯示正在創(chuàng)建的曲面,還可以隨時增、減定義曲線串,而曲面也將隨之改變。同樣,還可以保持與相鄰面的G0、G1以及G2連續(xù)。

(3)在構(gòu)造曲面時,經(jīng)常會遇到三邊曲面和五邊曲面。一般做條曲線,把三邊曲面轉(zhuǎn)化為四邊曲面,或?qū)⑦吔缇€延伸,把五邊曲面轉(zhuǎn)化成四邊曲面,用以重構(gòu)曲面。其中,在曲面上,做樣條線(curve on surface)和修剪(trim)是常用到的兩個命令,如圖3所示。

圖3 構(gòu)建的三角面

(4)構(gòu)造完外表面,要進行鏡像處理。在曲面的中心處常會出現(xiàn)凸起,顯得曲面不光順,一般都是把曲面的中心處剪切掉,然后通過橋接使之平滑。

(5)構(gòu)造曲面時,兩個面之間往往有“折痕”,曲面很不光順,主要是因為兩個面相切不連續(xù)造成的。解決這個問題,可以通過Though curve mesh 設(shè)置邊界相切連續(xù)選項,還可以在構(gòu)造曲面后選擇match edge(NX3)選項,可以使兩個曲面的邊界相匹配,從而使曲率連續(xù)。另外,即使兩個曲面不相接,match edge命令也可以將一個曲面的邊界自動延伸并重合至另一個曲面的邊界。

(6)在構(gòu)造單張且較為平坦的曲面時,直接用點云構(gòu)面(from point cloud)將會更方便、更準確。有時面之間的空隙需要橋接(Bridge),以保證曲面光滑過渡。當曲面求交時,進行圓角處理也會使兩曲面圓滑過渡。

2.構(gòu)造曲面應(yīng)注意的幾個問題

(1)構(gòu)面最關(guān)鍵的是抓住樣件特征,還需要簡潔,曲面面積盡量大,而張數(shù)不要太多。另外,還要合理分面以提高建模效率。

(2)在構(gòu)建曲面過程中,有時需要再加連一些線條,以便構(gòu)造曲面,連線和構(gòu)面需要經(jīng)常交替進行。曲面建成后,要檢查曲面的誤差,一般測量點到面的誤差,誤差不要超過1mm。

(3)構(gòu)造曲面階次要盡量小,一般推薦為3階。因為,高階次的片體使其與其他CAD系統(tǒng)間成功交換數(shù)據(jù)的可能性減少,其他CAD系統(tǒng)也可能不支持高階次的曲面。階次高,則片體比較“剛硬”,曲面偏離極點較遠,在極點編輯曲面時很不方便。另外,階次低還有利于增加一些圓角、斜度和增厚等特征,有利于下一步編程加工,提高后續(xù)生成數(shù)控加工刀軌的速度。

五、構(gòu)造實體

構(gòu)建完外表面后,需要構(gòu)建實體數(shù)字模型。如果模型較簡單且曲率變化不大時,把它們縫合成一個整體,再使用增厚指令就可建立實體,但在大多數(shù)情況下卻不可能實現(xiàn),對本文中的模型更是如此。

如果把外表面縫合成一個整體,再把車底補面成為一個封閉的片體,從而成為一個實體,但由于車底部曲面的曲率變化比較大,往往實現(xiàn)不了抽殼命令。因此,首先需要先偏置外表面的各個片體,再構(gòu)建出內(nèi)、外表面的橫截面,最后把做出的橫截面和內(nèi)、外表面縫合起來,使之成為封閉的片體,從而自動轉(zhuǎn)化為實體,此過程一般包括以下四個方面。

1.曲面的偏值

用Offset指令同時選多個面或全選以提高效率。小車外表面各個片體偏值的情況,如圖4所示。

圖4 曲面的偏值

圖4中的箭頭表示偏值的方向,如果箭頭反向,只要輸入負值即可。

不是任何曲面都能夠?qū)崿F(xiàn)偏值,不能實現(xiàn)偏值一般有以下幾種原因:

(1)由于曲面本身曲率太大,基本曲面有法線突變的情況;

(2)偏值距離太大而造成偏值后自相交,導(dǎo)致偏值失敗(本文中把小車片體統(tǒng)一偏值2毫米);

(3)被偏值曲面的品質(zhì)不好,局部有波紋,只能修改好曲面后再進行偏值;

(4)還有一些曲面看起來很好,但就是不能偏值,遇到這種情況可用Extract Geometry轉(zhuǎn)化成B 曲面后再進行偏值。

以上四種情況在構(gòu)造曲面時都可能遇到,要學(xué)會分析其原因。

2.曲面的縫合

偏值后的曲面還需要裁剪或者補面,用各種曲面編輯手段構(gòu)建內(nèi)表面,然后縫合內(nèi)表面和外表面。縫合時,經(jīng)常會縫合失敗,一般有下列幾種可能。

(1)縫合時,縫合的偏體太多。應(yīng)該每次只縫合少數(shù)幾個片體,需要多次縫合。

(2)縫合公差小于兩個被縫合曲面相鄰邊之間的距離。遇到此類問題,一般是加大縫合公差后,再進行縫合。

(3)兩個表面延伸后不能交匯,邊緣形狀不匹配。如果片體不是B曲面,則需要先將片體轉(zhuǎn)化為B曲面,使之與對應(yīng)的另一片體的邊匹配,再進行縫合。

(4)邊緣上有難以察覺的微小畸形或其他幾何缺陷。可局部放大,進行表面分析檢查幾何缺陷,如果確實存在幾何缺陷,則修改或重建片體后重新縫合。

3.縫合的有效性

最后需要注意的是,雖然執(zhí)行了縫合命令,計算機也沒有給出錯誤提示,看似縫合成功,其實未必。有的片體在縫合完成后,放大時會看到有亮顯點或亮顯線,甚至還有空隙。因此,在縫合完成后,一定要立即檢查縫合的有效性。若在縫合線上出現(xiàn)了亮顯點或亮顯線,就意味著此部位沒有縫合成功,必須取消縫合操作,重新進行縫合,否則將給后續(xù)的實體建模工作帶來困難,但如果僅外周邊亮顯,則說明縫合成功,如圖5所示。

圖5 內(nèi)外表面與橫截面的縫合

4.生成實體

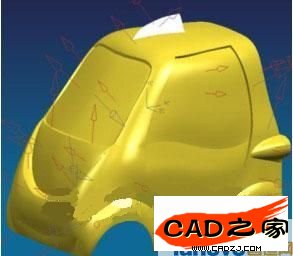

把內(nèi)、外表面和橫截面縫合成一個閉合的片體,則片體將自動轉(zhuǎn)化為實體,如圖6所示。

圖6 實體

六、小結(jié)

總之,用UG軟件做逆向設(shè)計是比較耗時的,而且在點云的處理和構(gòu)建片體方面,都不如專業(yè)逆向軟件(如Surfacer、Rapidform等)方便。但是,UG做逆向設(shè)計的一些思想和方法,比如如何構(gòu)線和構(gòu)面、如何根據(jù)產(chǎn)品特征進行規(guī)劃以及分割產(chǎn)品等,對使用專業(yè)逆向軟件做逆向設(shè)計也會有所幫助,實際上,這也是做好逆向設(shè)計的關(guān)鍵。

相關(guān)文章

- 2021-09-08BIM技術(shù)叢書Revit軟件應(yīng)用系列Autodesk Revit族詳解 [

- 2021-09-08全國專業(yè)技術(shù)人員計算機應(yīng)用能力考試用書 AutoCAD2004

- 2021-09-08EXCEL在工作中的應(yīng)用 制表、數(shù)據(jù)處理及宏應(yīng)用PDF下載

- 2021-08-30從零開始AutoCAD 2014中文版機械制圖基礎(chǔ)培訓(xùn)教程 [李

- 2021-08-30從零開始AutoCAD 2014中文版建筑制圖基礎(chǔ)培訓(xùn)教程 [朱

- 2021-08-30電氣CAD實例教程AutoCAD 2010中文版 [左昉 等編著] 20

- 2021-08-30電影風(fēng)暴2:Maya影像實拍與三維合成攻略PDF下載

- 2021-08-30高等院校藝術(shù)設(shè)計案例教程中文版AutoCAD 建筑設(shè)計案例

- 2021-08-29環(huán)境藝術(shù)制圖AutoCAD [徐幼光 編著] 2013年P(guān)DF下載

- 2021-08-29機械A(chǔ)utoCAD 項目教程 第3版 [繆希偉 主編] 2012年P(guān)DF