近年來大型汽輪機中的葉片普遍采用彎扭葉型,其精度要求高、制造難度大,而主要的加工難點則集中在對型面的加工上。由于多軸銑相比傳統(tǒng)三軸銑具有加工適應性強、切削狀態(tài)好的優(yōu)點,目前該類葉片的型面加工通常都采用多軸銑的方式來進行。

然而,目前國內(nèi)汽輪機葉片多軸數(shù)控加工設備及軟件基本由國外廠商所提供,并采取捆綁銷售。由于專用編程軟件根據(jù)葉片加工的特點及專用機床的配置而設計,因此針對性很強。不僅具有豐富的多軸加工策略,還包含了葉片輔助工藝設計功能。當輸入葉片的造型數(shù)據(jù)后,只要進行簡單的參數(shù)設定,就能配合專用葉片機床快速完成葉片加工。然而由于在程序中包含了大量的機床專用指令,因此無法直接移植到其它數(shù)控機床上進行使用。近年來雖然市場上也出現(xiàn)一些國產(chǎn)的葉片加工機床,有的還在某些技術(shù)上有所突破,但總體來講應用效果并不十分理想,其中的一個重要原因就是沒有解決好葉片的多軸編程問題。而基于通用CAD/CAM軟件的應用研究及二次開發(fā),無疑是解決葉片多軸編程的可行之路。本文將在分析葉片多軸加工特點的基礎(chǔ).基于SIEMENS NX軟件對葉片多軸加工中的若干關(guān)鍵技術(shù)進行研究。

1 葉片多軸加工的工藝特點

以一個典型的葉片型面多軸銑加工工藝為例,所包含的主要工序通常有(如圖1):

(1)型面開槽:在靠近葉根(或葉冠)的一端的型面毛坯上開出一條寬槽,以方便后續(xù)加工的刀具落刀,如圖1a所示。

(2)型面半精加工:在上述工序所開的槽處落刀,沿汽道方向進行擴槽加工,如圖1b所示。

(3)過渡面清根加工:以葉根(或葉冠)側(cè)面為導向,繞汽道面加工出符合要求的圓弧過渡面,如圖1C所示。刀具一般采用帶錐度球刀,根據(jù)余量情況,可采用不同直徑的刀具進行多次切削。

(4)汽道面整體精加工:一般使用直徑較小的帶錐度球刀,以較小的切削量和較大的切削速度完成整個型面的精加工,如圖1d所示。

圖1葉片型面多軸銑加工工藝的主要工序

在上述典型工藝中,型面的半精及精加工均采用螺旋線銑削方式,其走刀軌跡由刀具圍繞葉片型面作整周回轉(zhuǎn)的一系列螺旋線所形成。而開槽及清根加工則采用類似的繞葉片作整周回轉(zhuǎn)的軌跡,其共同的特點是:葉片整周切削過程中,軌跡光滑連續(xù),可采用高速銑削;同時切削過程中葉片對稱受力,使加工變形大大減小。

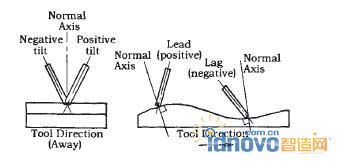

多軸銑在給葉片型面加工帶來很多優(yōu)點的同時,也帶來了許多應用上的復雜性。首先是多軸算法相比3軸算法對被加工曲面的質(zhì)量提出了更高的要求。曲面局部的不光順及相鄰曲面的非光滑連接,不僅會在由驅(qū)動點投影生成刀觸點時出現(xiàn)交叉或重疊,同時也會在形成刀軸矢量時產(chǎn)生突變,生成不合理的刀具軌跡。其次是刀具運動參數(shù)設置的復雜性。為了改善刀具的切削狀態(tài),多軸加工中的刀軸矢量必須根據(jù)被加工曲面的形狀變化而變化。在計算刀具軌跡時,刀軸矢量一般通過定義刀具與曲面的前傾角(1ead angle)和側(cè)傾角(tilt angle)來設定,如圖2所示。由于前傾角和側(cè)傾角均可在一個合理的取值范圍內(nèi)變化,如何在不同的位置設置不同的傾角,使刀具在具有良好的切削狀態(tài)的前提下,盡可能地采用不同的位置參與切削來提高刀具的耐用度,是非常值得研究的。但變傾角的合理設置與實現(xiàn)又是一項非常復雜和困難的工作。再就是與3軸銑相比具有不同的驅(qū)動軸速度控制方式。3軸銑程序中每個程序段定義的切削速度僅為三個線性軸的合成速度,而多軸程序中的切削速度則為線性軸與轉(zhuǎn)動軸的合成速度,各軸的速度分配情況更復雜。如果程序中的切削速度設置不合理,就會在葉片加工中出現(xiàn)由于超出控制軸響應速度而導致的葉片過切或欠切現(xiàn)象。

#p#分頁標題#e#

#p#分頁標題#e#

圖2刀具的前傾角和側(cè)傾角

2葉片多軸加工編程中的關(guān)鍵技術(shù)

汽輪機葉片型面加工涉及到多軸數(shù)控加工編程與復雜曲面造型。以下以國產(chǎn)4軸立式加工中心及7軸混聯(lián)機床為葉片加工設備,以NX為葉片多軸加工編程軟件,來對應用通用軟件解決葉片多軸加工編程中的一些關(guān)鍵技術(shù)進行討論。

2.1 葉片型面的高質(zhì)量幾何建模技術(shù)

在多軸加工中,曲面的光順性及曲面間的光滑連接特性對生成多軸數(shù)控加工程序的質(zhì)量影響很大,這就對葉片型面的幾何建模提出了更高的要求。葉片型面的高質(zhì)量幾何建模,首先是指型面在各截面型線方向上要保持光順。其次,在葉片徑向上曲面也要求同樣保持光順。如果型面是分塊構(gòu)造的,則還需保證各曲面片在連接邊界上保持至少Gl連續(xù)。

型面在截面型線方向上的光順性,主要由截面型線的質(zhì)量所決定。每個截面型線一般由內(nèi)弧、背弧、進汽邊圓弧和出汽邊圓弧這四段曲線來構(gòu)成。內(nèi)、背弧段的數(shù)據(jù)一般為離散點,而進、出汽邊圓弧的數(shù)據(jù)大多由圓心和半徑數(shù)據(jù)直接給出。內(nèi)、背弧曲線在NX中可由過型值點的三次參數(shù)樣條曲線(spline through points)來定義。曲線在定義之初往往無法直接滿足光順性要求,需要進行適當?shù)木庉嬏幚怼4蜷_曲線的曲率梳(curve combs)功能,能直觀地反映曲線的光順性,并幫助去除定義數(shù)據(jù)中可能存在的“壞點”。結(jié)合應用型值點自動光順(smooth spline)功能及手工的微調(diào)處理,使編輯形成的曲線曲率梳平滑而沒有拐點,同時又不超出曲線允許的擬合誤差,如圖3所示。根據(jù)筆者的經(jīng)驗,比較理想的處理方法為:先定義并調(diào)整自由端點矢量條件下的內(nèi)、背弧樣條曲線,然后均勻取圓弧上的數(shù)點用樣條線或二次曲線來表示進、出汽邊圓弧,并控制兩端與樣條相切。這種方法不僅很好地滿足了擬合精度,而且也容易保證曲線的光順性。

圖3某截面型線背弧段的光顧處理

型面的定義可于所有截面型線按要求定義完成后進行。為了保證后續(xù)處理的靈活性,不妨將型面分塊構(gòu)造,同時特別注意曲面間的G1連續(xù)性要求。如內(nèi)、背弧面可使用曲線放樣功能(mesh surface-一through curves)來完成,而后續(xù)進出汽邊圓弧面則必須采用網(wǎng)格曲面功能(mesh su柏ce_through curve mesh)來構(gòu)造,并控制邊界相切條件。按上述方法構(gòu)造的型面在葉片徑向上也能保持G2連續(xù),但是否光順而沒有多余拐點,則主要取決于各截面型線給出的質(zhì)量。鑒于多軸螺旋線刀軌是沿汽道截面方向來生成的,曲面在該方向上的質(zhì)量對刀軌一般影響不大,在此不展開討論。

2.2基于法矢分析的汽道面變傾角加工技術(shù)

機床驅(qū)動軸速度的突變與反向,是引起葉片加工誤差的主要原因之一。由于進、出汽邊型面在曲率半徑上與內(nèi)、背弧面間相差很大,特別在加工到進汽邊曲面時,刀具會在短時間內(nèi)產(chǎn)生很大的擺角,引起驅(qū)動軸速度的突變。如果在進入該位置前采用大前傾角,并逐步過渡到結(jié)束該位置加工時的較小前傾角,就能有效減小擺角。另外,由于截面型線中的內(nèi)弧段為凹曲線,而其余各段則為凸曲線。在等前傾角加工的情況下,刀具在進入內(nèi)弧面及退出內(nèi)弧面之前,會出現(xiàn)兩次擺動方向的突然反向。要避免或改善上述現(xiàn)象,就需要在加工中實現(xiàn)變前傾角控制。此外,對于大彎扭葉片型面及斜葉根(葉冠)情況,還必須通過變側(cè)傾角控制,才能實現(xiàn)型面全范圍的有效加工,避免與葉根、葉冠間可能發(fā)生的干涉問題。

在葉片專用編程軟件中,可以設定刀具加工到汽道不同截面時,在切人和切出內(nèi)、背弧段處所采用的不同傾角,還可以在上述各位置上設置不同的切削速度,以獲得理想的加工程序。但上述參數(shù)無法由軟件自動設定。參數(shù)設置的合理與否,主要由編程人員對工藝的理解與編程經(jīng)驗所決定。基于法矢分析的汽道面變傾角加工能為編程人員對加工參數(shù)的設定提供一些理論依據(jù)。由于篇幅關(guān)系,這里僅介紹前傾角的變傾角控制方法。#p#分頁標題#e#

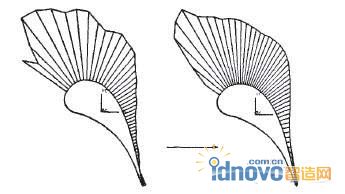

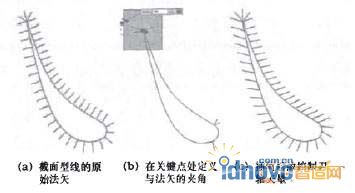

前傾角的取值主要根據(jù)刀具的切削狀態(tài)及干涉條件來定,在葉片多軸加工中通常可在5°一50°間取值,合理的取值可基于對各截面型線的法矢分析為基礎(chǔ)來進行。圖4a所示為根據(jù)某截面型線所生成的法矢,圖4b所示為定義與出汽邊起點處法矢夾一較大偏角的矢量。在其余三個進、出汽邊始末點處按同樣方法定義不同的偏角的矢量后,插值生成的繞型線的控制矢量,如圖4c所示。以這些矢量來控制刀軸,就能使刀具在進、出汽圓弧處的擺角明顯減小,并避免刀具在內(nèi)弧段出現(xiàn)突然擺動反向問題。

圖4截面型線的法矢分析

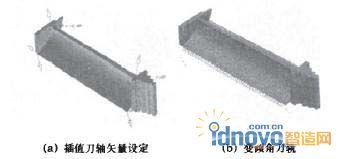

葉片型面多軸螺旋銑在NX中可由以型面為驅(qū)動面的曲面輪廓變軸刀軌(variable—contour—surface area)來定義,而刀軸控制最常采用的是相對驅(qū)動面(relative to drive)方式。但該方式只能使刀具與曲面間保持恒定的前傾角和側(cè)傾角,當需要實現(xiàn)變傾角編程時,必須將刀軸方向控制方式設定為插值(interpo—late),然后在驅(qū)動面的各關(guān)鍵點上設置刀軸矢量方向。刀軸矢量方向可預先按上述基于法矢分析的方法來確定,型面上其余各處的刀軸矢量就由這些定義的矢量插值得到。圖5所示即為前傾角與側(cè)傾角同時可變的某斜冠葉片的刀軸矢量設定及生成的刀軌。

圖5可變前傾角與側(cè)傾角約葉片刀軸矢量設定及生成的刀軌

2.3基于動力學特性分析的切削速度優(yōu)化技術(shù)

使用NX進行編程時,無法在被加工面的不同位置設置不同的切削速度。這樣,通常生成的加工程序中其切削速度F是恒定的。而切削速度實際上是各運動軸合成的一個等效速度,各運動軸的實際速度需按一定關(guān)系進行換算。以FANUC Oi為控制系統(tǒng)的四軸立式加工中心為例,一條直線加工指令G01 Xx Yy zz Aa Ff中,各軸的速度分解采用如下方法:

![]()

其中

![]() 分別為各軸的切削速度。

分別為各軸的切削速度。

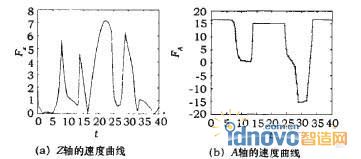

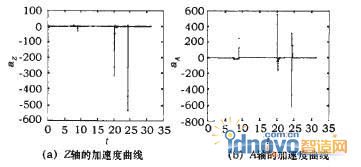

為了對等切削速度多軸螺旋銑的動力學特性進行分析,以下在一個典型的型面精加工四軸程序中截取一段,并在讀取各軸的位移數(shù)據(jù)后,分析了刀具在繞型面轉(zhuǎn)一周的過程中各軸的速度及加速度。從輸出的速度曲線來看,各軸的速度變化曲線各不相同,如圖6所示(僅列出Z軸與A軸的曲線,下同)。但從圖7所示的加速度曲線上看,各軸則表現(xiàn)出幾乎相同的特征:在整個時間段內(nèi)均會在同樣的三處出現(xiàn)峰值。經(jīng)與原程序?qū)Ρ群蟀l(fā)現(xiàn),分別出現(xiàn)在進入和退出出汽邊圓弧及在內(nèi)弧段刀軸突然反向處,正好對應于加工中極易出現(xiàn)過切等質(zhì)量問題的位置。

圖6Z軸、A軸的速度曲線

圖7Z軸、A軸的加速度曲線

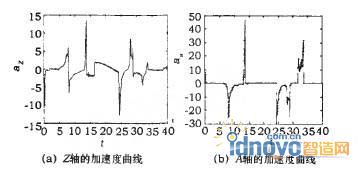

為了改善上述情況,對切削速度進行變速控制是一種可行的方案。即在預測到驅(qū)動軸會出現(xiàn)過高加速度點之前,對切削速度進行逐級減速,然后在過該點后再逐漸加速至正常速度。在NX的后置處理模塊Post.builder中,能利用tcl語言對刀位數(shù)據(jù)進行分析與處理。利用tcl語言加入速度優(yōu)化算法,對后置處理模板文件進行定制,就能在對刀位文件進行后置處理的過程中解決變速控制問題。或?qū)?jīng)正常后置處理生成的加工程序由定制的速度優(yōu)化程序進行處理,也能實現(xiàn)上述要求。上述加工程序經(jīng)定制的速度優(yōu)化程序處理后,各軸的加速度峰值均得到了明顯的抑制,如圖8所示。#p#分頁標題#e#

圖8優(yōu)化后的Z軸、A軸加速度曲線

經(jīng)實際機床切削對比后表明,基于動力學特性分析的切削速度優(yōu)化,能大大改善葉片加工過程中各驅(qū)動軸的動力學特性,從而有效地提高葉片型面的加工精度。

3 結(jié)語

加強對葉片多軸加工編程中的關(guān)鍵技術(shù)的研究,能擴大通用CAD/CAM軟件對于葉片多軸銑加工編程的適用性。不僅能促進先進的葉片型面加工工藝的普及應用,同時也能酉己合國產(chǎn)葉片加工機床的研發(fā),逐步打破國外葉片型面加工專用機床的壟斷。

相關(guān)文章

- 2021-09-08BIM技術(shù)叢書Revit軟件應用系列Autodesk Revit族詳解 [

- 2021-09-08全國專業(yè)技術(shù)人員計算機應用能力考試用書 AutoCAD2004

- 2021-09-08EXCEL在工作中的應用 制表、數(shù)據(jù)處理及宏應用PDF下載

- 2021-08-30從零開始AutoCAD 2014中文版機械制圖基礎(chǔ)培訓教程 [李

- 2021-08-30從零開始AutoCAD 2014中文版建筑制圖基礎(chǔ)培訓教程 [朱

- 2021-08-30電氣CAD實例教程AutoCAD 2010中文版 [左昉 等編著] 20

- 2021-08-30電影風暴2:Maya影像實拍與三維合成攻略PDF下載

- 2021-08-30高等院校藝術(shù)設計案例教程中文版AutoCAD 建筑設計案例

- 2021-08-29環(huán)境藝術(shù)制圖AutoCAD [徐幼光 編著] 2013年P(guān)DF下載

- 2021-08-29機械A(chǔ)utoCAD 項目教程 第3版 [繆希偉 主編] 2012年P(guān)DF