1 葉輪簡(jiǎn)要介紹

葉輪是壓縮機(jī)、透平機(jī)和泵等的核心部件,其加工質(zhì)量的優(yōu)劣對(duì)壓縮機(jī)的性能有著決定性的影響。20世紀(jì)80年代中期,在先進(jìn)透平機(jī)械的結(jié)構(gòu)設(shè)計(jì)中,出現(xiàn)了“三元整體葉輪”結(jié)構(gòu)。三元葉輪是根據(jù)透平式流體機(jī)械內(nèi)部流體的三元真實(shí)流動(dòng)狀況而設(shè)計(jì)的,能大幅度地降低能耗。整體式三元葉輪是指輪轂和葉片在同一毛坯上,具有結(jié)構(gòu)緊湊、曲面誤差小、強(qiáng)度高等優(yōu)點(diǎn)。由于葉輪采取了整體式結(jié)構(gòu),而葉片的形狀又是機(jī)械加工中較難加工的復(fù)雜形狀曲面構(gòu)成的,因此加工時(shí)軌跡規(guī)劃的約束條件比較多,相鄰葉片空間較小,加工時(shí)極易發(fā)生碰撞干涉,自動(dòng)生成無(wú)干涉刀位軌跡較困難。

目前國(guó)外一般應(yīng)用整體葉輪的五坐標(biāo)加工專用軟件,主要有美國(guó)葉輪制造公司NREC推出的專用軟件包:MAX-5,MAX-AB;瑞士Starrag生產(chǎn)的數(shù)控機(jī)床所帶的整體葉輪加工模塊,還有Hypermill等專用葉輪加工軟件。此外,一些通用的軟件如:UG、CATIA、PRO/E、MasterCAM等也能用于整體葉輪的加工。本文選用UG NX4.0對(duì)整體葉輪進(jìn)行加工軌跡規(guī)劃。

2 加工工藝及裝備分析

2.1 加工工藝流程規(guī)劃

葉輪的一般構(gòu)成形式是若干組葉片均勻分布在輪轂上,相鄰兩個(gè)葉片間構(gòu)成流道,葉片與輪轂的連接處有一個(gè)過(guò)渡圓角,使葉片與輪轂之間光滑連接。葉片曲面為直紋面或自由曲面。整體葉輪的幾何形狀比較復(fù)雜,一般流道較狹窄且葉片扭曲程度大,容易發(fā)生干涉碰撞。因此主要難點(diǎn)在于流道和葉片的加工,刀具空間、刀尖點(diǎn)位和刀軸方位要精確控制,才能加工到其幾何形狀的每個(gè)角落,并使刀具合理擺動(dòng),避免發(fā)生干涉碰撞。

葉輪加工首先由最初的毛坯——棒料、鑄造件或者鍛壓件采用車床進(jìn)行外輪廓的車削加工,得到葉輪回轉(zhuǎn)體的基本形狀。通過(guò)對(duì)葉輪結(jié)構(gòu)和加工工藝的分析,葉輪加工主要由粗加工葉片間流道(葉輪開(kāi)粗)、流道曲面的半精加工、葉片精加工、流道精加工和倒圓部分的清根加工等工序組成。

2.2 刀具選擇

刀具剛性和幾何形狀是葉輪加工刀具選擇的主要因素,在流道尺寸允許的情況下盡可能采用大直徑的刀具。粗加工刀具一般選擇圓柱平底銑刀。精加工選擇錐柄球頭刀具,錐度有利于提高刀具的剛性,但錐度不宜太大,一般3~5度較合適 。為提高加工效率,在不發(fā)生碰撞干涉的情況下盡可能選用大直徑銑刀,并優(yōu)先選多刃銑刀。

2.3 機(jī)床選擇

加工整體葉輪可用五軸聯(lián)動(dòng)的機(jī)床,還需考慮以下因素:機(jī)床各軸的最大行程、工作臺(tái)的擺動(dòng)范圍、機(jī)床功率等。本文加工中使用的MIKRON UCP800 Duro五軸聯(lián)動(dòng)加工中心為雙回轉(zhuǎn)工作臺(tái)結(jié)構(gòu),它帶有一個(gè)繞Z軸旋轉(zhuǎn)的C軸和繞X軸擺動(dòng)的A軸。UCP800 Duro配置了20000 r/min主軸,Heidenhain iTNC530數(shù)控系統(tǒng)。X軸行程:-400~400mm,Y軸行程:-320~330mm,Z軸行程:105~605mm,A軸擺動(dòng)角度:-105~120度。

3 葉輪加工編程

UG NX提供了大量多坐標(biāo)數(shù)控加工編程方法及刀軸控制方式,要選擇合適的加工方法,并注意合理選擇粗精加工余量、切削工藝參數(shù)如加工步距、加工深度、主軸轉(zhuǎn)速、機(jī)床進(jìn)給率等,對(duì)于提高產(chǎn)品的加工效率和質(zhì)量是至關(guān)重要的。還要根據(jù)葉輪的幾何特征合理設(shè)置進(jìn)退刀方式,從而避免過(guò)切和干涉。

3.1 粗加工流道

粗加工葉輪流道的過(guò)程中將去除大量材料,其考慮的重點(diǎn)是加工效率,要求大的進(jìn)給量和盡可能大的切削深度,以便在較短的時(shí)間內(nèi)切除多的切屑。粗加工對(duì)表面質(zhì)量的要求不高,因此要合理規(guī)劃刀具路徑,提高粗加工效率。開(kāi)粗加工時(shí)可以采用可變軸輪廓銑(Variable Contour),選擇流道面為零件面(Part Geometry)和驅(qū)動(dòng)幾何面(Drive Geometry),葉片面和輪轂面為干涉檢查面。由于葉片高度較大,粗加工時(shí)可分層銑削,即給零件留不同的余量,可調(diào)整曲面百分比減少切削過(guò)程中的空走刀。

開(kāi)粗時(shí)也可采用型腔銑(Cavity Mill)。型腔銑以平面的切削層來(lái)切削材料,刀具在每層沿著幾何體的輪廓加工。由于開(kāi)粗時(shí)余量大,可以選取兩個(gè)不同的方向進(jìn)行開(kāi)粗,注意選取方向時(shí)應(yīng)使加工范圍盡可能大,盡量去除多的材料。這種方法的加工效率高,但剩余的加工余量大且不規(guī)則,還需進(jìn)行補(bǔ)加工,從而使余量均勻。

3.2 流道曲面的半精加工

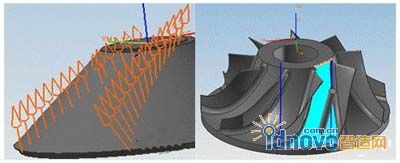

半精加工流道時(shí)選擇可變軸輪廓銑(Variable Contour),選擇葉片間的流道曲面為部件幾何體,將整個(gè)葉輪部件選擇為檢查幾何體,驅(qū)動(dòng)方式選擇為“曲面區(qū)域”。驅(qū)動(dòng)幾何體與部件幾何體相同。由于整體葉輪相鄰葉片之間空間較窄,且葉片扭曲程度大,容易發(fā)生干涉碰撞,因此刀具在流道內(nèi)要合理擺動(dòng),才能防止干涉。刀軸矢量可以選擇插補(bǔ)方式(Interpolate),這種方式可以通過(guò)在指定的點(diǎn)定義矢量方向來(lái)控制刀具軸。可以做出矢量控制線,添加或修改插補(bǔ)刀具數(shù)據(jù)點(diǎn),在確定矢量方向時(shí)注意定義所需要的足夠多的矢量,使得擺動(dòng)變得更加光順。注意驅(qū)動(dòng)路徑方向應(yīng)指向外,若方向相反,點(diǎn)擊材料反向更正驅(qū)動(dòng)路徑方向。刀軸插補(bǔ)矢量及產(chǎn)生的刀具路徑。刀軸插補(bǔ)矢量及產(chǎn)生的刀具路徑如圖1所示。

a 流道半精加工刀軸矢量 b流道半精加工刀具路徑

圖1 流道曲面的半精加工

3.3 葉片精加工

葉輪的葉片扭曲程度大且高度較高,葉片間流道距離小,是體現(xiàn)加工復(fù)雜性的主要部分,因此需合理設(shè)置刀軸矢量,避免刀具與已加工葉片及其他葉片發(fā)生干涉。根據(jù)葉片型面特征,以刀具與曲面接觸的方式分類,五坐標(biāo)數(shù)控銑削加工葉片型面可分為“線接觸”(側(cè)銑法)和“點(diǎn)接觸”兩類成型方式 。

對(duì)于可展直紋面葉輪,可用側(cè)銑法加工,即用圓柱銑刀的側(cè)刃銑削葉片曲面,刀軸控制方法為Swarf。側(cè)銑時(shí)一次走刀可將整個(gè)葉片加工完,精加工時(shí)間大為縮短,加工效率高,加工表面質(zhì)量好。

對(duì)于自由曲面葉輪使用點(diǎn)接觸銑削,刀具在切削過(guò)程中始終保持刀刃與被加工曲面相切于一個(gè)點(diǎn),銑刀按葉片流線方向連續(xù)運(yùn)動(dòng),逐行走刀,最終加工出葉片曲面,是一種精確成型的加工方式。

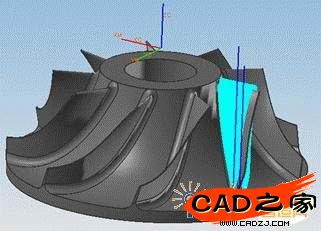

圖2為采用點(diǎn)接觸銑削時(shí)生成的刀具路徑。選擇可變軸輪廓銑(Variable Contour),驅(qū)動(dòng)方式為“曲面區(qū)域”。選擇一個(gè)葉片面作為驅(qū)動(dòng)幾何體,其他相鄰葉片和流道面作為檢查幾何體,刀軸可采用相對(duì)于驅(qū)動(dòng)面(Relative to Drive),為避免刀具與葉片發(fā)生干涉,需合理設(shè)置前傾角和側(cè)傾角。步進(jìn)方式采用“殘余波峰高度”,殘余高度為0.005mm。

圖2 葉片精加工刀具路徑

3.4 流道精加工

流道精加工與流道半精加工基本相同,驅(qū)動(dòng)方式為“曲面區(qū)域”,選擇葉片間的流道曲面為驅(qū)動(dòng)幾何體,將整個(gè)葉輪部件選擇為檢查幾何體,步進(jìn)方式采用“殘余波峰高度”,殘余高度為0.005mm。

3.5 葉片根部圓角清根

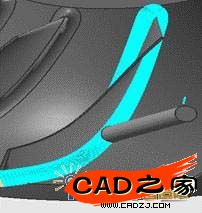

對(duì)于葉片和輪轂連接處的過(guò)渡圓角的加工,選擇圓角面為驅(qū)動(dòng)面,流道面、相鄰葉片面作為干涉檢查幾何體,刀軸采用相對(duì)于驅(qū)動(dòng)(Relative to Drive)并注意設(shè)定合理的傾斜角度。生成的刀具路徑如圖3所示。也可采用朝向線(Toward Line)方式,有時(shí)只用一條控制線,還不能控制加工一個(gè)完整曲面,可能要選用幾條控制線。

圖3 葉片根部圓角清根加工刀具路徑

3.6 后置處理

后置處理主要任務(wù)是將生成的刀軌文件處理、轉(zhuǎn)換成數(shù)控機(jī)床操作系統(tǒng)可以接受的數(shù)控代碼文件。UG/Post Builder是與UG/CAM配合的后置處理功能模塊,提供了定義各軸運(yùn)動(dòng)關(guān)系、數(shù)控代碼結(jié)構(gòu)、機(jī)床空間幾何參數(shù)等功能。

在UG/Post Builder中選擇機(jī)床的類型為雙轉(zhuǎn)臺(tái)五軸機(jī)床(5-Axis with Dual Rotary Tables),設(shè)置兩個(gè)轉(zhuǎn)動(dòng)軸為A、C軸,設(shè)置MIKRON UCP800 Duro機(jī)床各軸的行程參數(shù),確定工件坐標(biāo)原點(diǎn)與機(jī)床坐標(biāo)原點(diǎn)的關(guān)系以設(shè)定4th Axis Center to 5th Axis Center的值,并根據(jù)Heidenhain iTNC530系統(tǒng)的特點(diǎn)設(shè)置數(shù)控程序文件頭尾的格式等。

應(yīng)用配置的后置處理對(duì)所編制的刀具軌跡文件進(jìn)行后置處理,生成數(shù)控代碼文件。

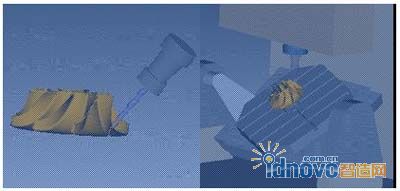

3.7 仿真驗(yàn)證

對(duì)于生成的數(shù)控代碼文件,應(yīng)通過(guò)UG NX的仿真模塊或Vericut軟件對(duì)刀軌進(jìn)行反復(fù)仿真驗(yàn)證,檢查干涉、過(guò)切等問(wèn)題并及時(shí)修改。確認(rèn)無(wú)誤后,還必須在機(jī)床上進(jìn)行試切,調(diào)試切削的工藝參數(shù),以便高效加工出合格的葉輪。

圖4 在Vericut中對(duì)刀具路徑進(jìn)行仿真驗(yàn)證

4 結(jié)論

UG NX作為通用軟件,能夠很好的完成葉輪零件的數(shù)控編程。本文利用UG NX軟件對(duì)整體葉輪進(jìn)行了加工編程,合理選擇加工使用的刀具和機(jī)床,并針對(duì)流道和葉片的幾何特征確定刀軸的控制方式,生成加工軌跡,進(jìn)行了仿真驗(yàn)證,保證生成的刀具軌跡的正確性。最后通過(guò)MIKRON UCP800 Duro五軸聯(lián)動(dòng)加工中心實(shí)現(xiàn)了葉輪零件的加工,加工過(guò)程平穩(wěn),加工表面光潔度高,達(dá)到了預(yù)期的目標(biāo)。

相關(guān)文章

- 2021-09-08BIM技術(shù)叢書Revit軟件應(yīng)用系列Autodesk Revit族詳解 [

- 2021-09-08全國(guó)專業(yè)技術(shù)人員計(jì)算機(jī)應(yīng)用能力考試用書 AutoCAD2004

- 2021-09-08EXCEL在工作中的應(yīng)用 制表、數(shù)據(jù)處理及宏應(yīng)用PDF下載

- 2021-08-30從零開(kāi)始AutoCAD 2014中文版機(jī)械制圖基礎(chǔ)培訓(xùn)教程 [李

- 2021-08-30從零開(kāi)始AutoCAD 2014中文版建筑制圖基礎(chǔ)培訓(xùn)教程 [朱

- 2021-08-30電氣CAD實(shí)例教程AutoCAD 2010中文版 [左昉 等編著] 20

- 2021-08-30電影風(fēng)暴2:Maya影像實(shí)拍與三維合成攻略PDF下載

- 2021-08-30高等院校藝術(shù)設(shè)計(jì)案例教程中文版AutoCAD 建筑設(shè)計(jì)案例

- 2021-08-29環(huán)境藝術(shù)制圖AutoCAD [徐幼光 編著] 2013年P(guān)DF下載

- 2021-08-29機(jī)械A(chǔ)utoCAD 項(xiàng)目教程 第3版 [繆希偉 主編] 2012年P(guān)DF