機械加工系統(tǒng)在實際加工中并不是一個剛性系統(tǒng),而是由工件、刀具、機床設(shè)備所組成彈塑性體,在力、扭矩、溫度的影響下它們都會產(chǎn)生不同程度的變形。在薄壁零件加工中,對工件尺寸影響最大的主要是工件本身的受力變形。使工件產(chǎn)生變形的力主要是切削力和裝夾力,本文重點分析討論切削力對工件加工變形的影響情況。我們知道,切削力的大小主要與零件材料、切削參數(shù)、刀具參數(shù)等因素有關(guān)。在加工材料和刀具參數(shù)已經(jīng)確定的情況下,切削參數(shù)的選擇,對加工變形有直接的影響。如果只憑經(jīng)驗來選擇這些參數(shù),那么,工件的變形是否在公差范圍內(nèi)事先就無法確定,而通過對切削力進行估算后,再在有限元軟件中進行力變形分析仿真,那么這些切削參數(shù)是否合適,就可預先知道。這種通過計算仿真的方法對實際工作有一定的指導意義。

1 薄壁零件銑加工受力分析

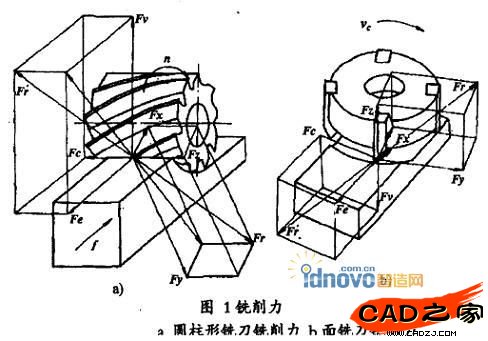

盒體薄壁零件加工通常采用銑削的加工方式,因此。我們主要分析討論銑削時工件的受力情況。銑削時刀具和工件的受力情況如圖1所示。銑刀的每一個刀齒相當于一把車刀,它的切削基本規(guī)律與車削相似。但銑削是斷續(xù)切削,每個工作刀齒都受到切削力,銑削合力應(yīng)是各刀齒所受切削力相加。由于每個工作刀齒的切削位置和切削面積隨時在變化,為了便于分析,一般假定銑削力的合力作用在某個刀齒上,并將銑削合力分解為三個互相垂直的分力,如圖的Fy、Fx和Fz.其中行是在銑向上的分力,消耗功率最多,是主切削力。

作用在工件上的切削合力應(yīng)與銑刀受到的合力大小相等,方向相反。一般按機床工作臺運動方向分解為三個互相垂直的分力,如圖中的縱向分力Fe、橫向分力Fc和垂直分力Fv。在薄壁零件加工中我們主要關(guān)心垂直分力Fv對工件產(chǎn)生的變形情況:如在鋁合金盒體零件加工中,采用立銑刀順銑的加工方式,加工內(nèi)腔和外形,由于垂直分力FW的作用,將使被加工表面沿受力方向發(fā)生彈性變形,剛度最差的地方,工件變形最大,F(xiàn)v消失后,在彈性力的作用下恢復變形,其結(jié)果盒體零件表現(xiàn)為內(nèi)腔尺寸偏小;在鋁合金平板類零件的加工中,垂直分力Fv作用在加工表面上,由于工件反面同時受到夾具支撐力的作用,沒有產(chǎn)生較大的變形,但在工件表面留下了加工應(yīng)力,裝夾力去除后,薄壁工件在殘余應(yīng)力的作用下,使工件產(chǎn)生變形。

銑削時,F(xiàn)e、Fc和Fv與主切削力抑之間有一定的比例關(guān)系,因此,求出主切削力之后,便可以計算出Fe, Fc和Fv。

2銑削力的計算

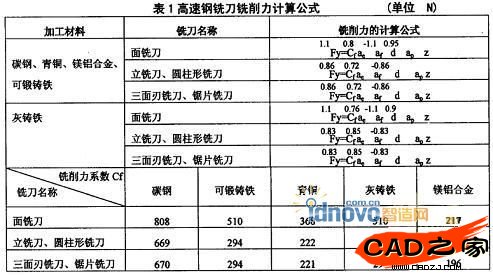

由于切削是一個非常復雜的過程,切削時作用在刀具上的力,主要由三個變形區(qū)內(nèi)產(chǎn)生的彈性變形抗力、塑性變形抗力以及切屑、工件與刀具間的磨擦力兩個部分組成。和這些變形抗力和摩擦力大小有關(guān)系的是工件材料特性、切削速度、進給量和刀具參數(shù)、材料等因素,理論上無法直接給出切削力的精確計算公式。在實際生產(chǎn)應(yīng)用中,常常是在一個特定的工況下,通過大量實驗,由測力儀測得切削力后,對所得數(shù)據(jù)用數(shù)學方法進行處理,從而得出計算切削力的經(jīng)驗公式。其中常用的一類公式是指數(shù)公式。高速鋼銑刀主銑削力的經(jīng)驗計算公式如表1所示。

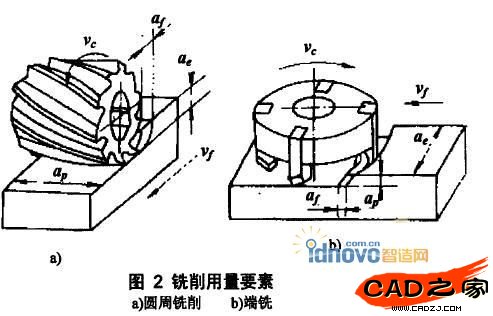

該表的實驗條件是:前角γo =5°、主偏角Kτ=75°、刃傾角λ=5°、后角ao=6°、副偏角Kτ=15°,螺旋角β=30°.其中,ae為側(cè)吃刀量,即垂直于銑刀軸線測量的切削層尺寸,單位是mm。端銑時,側(cè)吃刀量為被加工表面寬度;圓周銑削時,側(cè)吃刀量為切削層深度。ap為背吃刀量,即平行與銑刀軸線測量的銑削層尺寸,單位是mmo端銑時,背吃刀量為切削層深度;圓周銑削時,背吃刀量為被加工表面寬度,見圖2.af為每齒進給量,即銑刀每轉(zhuǎn)過一個齒時,工件與銑刀沿進給方向的相對位移,單位是mm/z。 d為刀具直徑,單位是mm。z刀具齒數(shù)。

3變形數(shù)值仿真

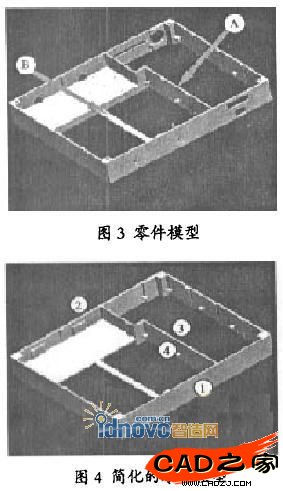

根據(jù)加工參數(shù)估算得到工件上受到的銑削力后,再根據(jù)零件裝夾方式,我們就可以利用COSMOS有限元分析軟件對零件進行受力變形的數(shù)值仿真,邊界條件取決于裝夾方式,載荷取決于銑削力。下面舉例介紹仿真的情況。圖3是某機載設(shè)備框架零件,材料LFS,外形尺寸320mmx280mmx37mm. A處壁厚2±0.20mm, B處壁厚2.4±0.20mm,是典型薄壁易變形零件。本文只仿真A處受力變形的情況。

該零件在Bridge VMC三軸銑加工中心上加工,用虎鉗在280尺寸方向裝夾,加工軌跡采用等高輪廓銑削,加工方式為順銑,刀具為直徑фlOmm高速鋼鍵槽銑刀。主軸轉(zhuǎn)速6000r/min,每齒進給量af=0.01 mm/r ,(此時進給速度Vf=120mm/min,切削速度Vc=188m/min),背吃刀量ap=8mm,側(cè)吃刀量ae=2mm,根據(jù)上面公式計算得到:A處主銑削力Fy=28.5N,垂直分力Fv=22.8N.

在進行有限元分析前,一般要對零件模型進行簡化,這一步很重要,如果把沒有經(jīng)過簡化的零件模型直接作有限元分析,往往要耗費很長的時間,甚至會中途產(chǎn)生錯誤而無法進行下去。為了竟可能接近實際情況,在這個零件中,我們只是對裝夾面上的開孔和所有的螺紋進行了簡化,簡化后模型如圖4所示。在邊界條件的設(shè)置中,使1 2兩個面的位移、扭矩為零,力載荷分別作用在③和④兩個面上。進行網(wǎng)格自動劃分后,提交COSMOS/FFE Static Solver進行計算,得到的分析結(jié)果如圖5所示,a)和b)最大變形量分別為0.175mm和0.328mm。

把載荷加在③上,是仿真左腔先加工完成的情況:把載荷加在④上,是仿真右腔先加工完成的情況。這兩個對比可以看出,由于加強筋在左側(cè),因此,先加工左腔較為合理.分析結(jié)果得知:當選用前面的加工切削參數(shù)時,先加工左腔后加工右腔,可以使A處的變形控制在公差范圍內(nèi)。

4說明

1)從主切削力的估算公式得知,當主切削力為28.5N時,除上述參數(shù)外,還可以有別的組合,如af=0.05mm/r, ap=2.54mm, ae=2mm,或at=O.lmm/r, ap=2.8mm, ae=lmm,都可以滿足要求,可根據(jù)不同的情況靈活選用。

2)當御一定時,提高主軸轉(zhuǎn)速可以提高進給速度,但主切削力可以保持不變;當主軸轉(zhuǎn)速一定時,降低進給速度,ar會同時降低,并使主切削力降低,這是數(shù)控加工中常用的減少變形的方法。

3)實際加工中,由于刀具參數(shù)并不一定能和實驗使用的刀具參數(shù)完全一致,加上刀具磨損的原因,因此,估算得到的主切削力和實際會有一些偏差。

相關(guān)文章

- 2021-07-31Autodesk EcotectAnalysis2011綠色建筑分析應(yīng)用全彩 [

- 2021-06-11AutoCAD工程制圖及案例分析PDF下載

- 2021-06-06AutoCAD機械制圖技巧及難點分析PDF下載

- 2021-05-29Autodesk Ecotect Analysis綠色建筑分析應(yīng)用(全彩)2011

- 2020-12-19AutoCAD 、SolidWorks實體仿真建模與應(yīng)用解析 [芮勇勤

- 2013-03-04反鏟式挖掘機運動仿真(有模型、動畫、參數(shù)設(shè)置、包絡(luò)圖

- 2011-09-01仿古建筑二層門市施工圖 中國古建圖紙

- 2011-04-11仿古建筑施工圖

- 2011-04-11仿古清式公建建筑圖

- 2011-04-05仿清式歇山古建(微縮新華門)設(shè)計施工圖