在漫長的機械設計發展歷程中,圖樣設計經歷了手繪、CAD(二維)和實體建模(三維)。無疑這些設計軟件對機械設計有很大幫助。因此,設計部門必須應用先進的設計輔助工具,提高設計質量與效率。西電三菱電機開關設備有限公司(以下簡稱西電三菱)自2007年10月引進了SolidWorks Premium后,通過SolidWorks產品提供的強大功能和人性化操作方式,顯著減少了新品的開發研討時間,降低了結構方案中的錯誤率。本文將詳細介紹SolidWorks三維CAD在西電三菱的應用。

一、SolidWorks三維CAD簡介

SolidWorks為機械設計工程師提供了一套自動化的解決方案。SolidWorks自動化軟件是一個基于特征的參數化實體建模設計工具,它具有Windows的圖形用戶界面和易于掌握的優點,可以創建完全關聯的實體模型,可以利用自動或用戶定義的關聯來捕捉設計意圖。

SolidWorks Premium是SolidWorks三維CAD產品系列中功能全面的一種產品,嵌入了有限元分析(Simulation)和SolidWorks Routing等功能,使工程師真正體驗到了設計分析一體化的樂趣。SolidWorks eDrawings應用程序給用戶提供了生成、觀閱及共享3D模型與2D工程圖的能力,消除了設計人員與工程師之間日常交流的障礙。

二、高壓電器產品的開發設計過程

1.概述

西電三菱屬于高壓電器開關設備廠家,完全采用日本三菱電機的產品開發模式,從新產品計劃到出具產品開發完成報告,要經歷一套詳盡的開發體系得以最終完成:產品計劃→構想設計→方案評審→出圖→試做→產品評審→試驗→產品完成,完全體現日系產品的精益求精。

在CAD二維設計時期,如上所述中詳盡的開發體系,需要投入相當多的時間和人力,開發成本也頗高。應用了SolidWorks Premium后,新品的設計周期縮短,評審也可有效進行,同時降低了開發成本。下面以高壓斷路器某零件為例,說明SolidWorks Premium應用于開發設計的優勢。

2.構想設計

(1)實體建模。得益于SolidWorks基于特征的實體建模功能,可以實現對特征和草圖的動態修改,為設計變更節約時間。

(2)裝配模塊功能快速、高效。在裝配環境里可以實時修改零部件,且能對裝配體進行動態干涉和間隙檢查,從而在產品開發階段有效減少設計錯誤。軟件提供的強大標準件庫,使裝配更完美。

(3)按經驗預先設計零件尺寸,之后完成裝配體,如圖1所示。

在設計階段使用了SolidWorks線性及圖樣的線條,投影考慮減少,使工程師們能更專注于設計中。對于早期只用二維設計的工程師來說,SolidWorks的人性化界面,只需7天左右的時間就能熟練掌握設計功能,這縮短了工程師熟悉新軟件的時間。

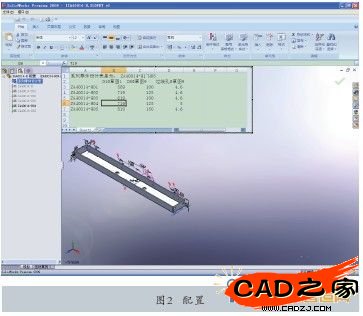

對于研發階段的不同方案,SolidWorks提供的配置功能提高了研發效率。其可以在同一個零件或裝配體中生成不同的模型,研發部門可以基于不同的設計思路進行對比,更加直觀和便捷。使用“配置”的同時,SolidWorks建立了基于Excel的“系列零件設計表”,如圖2所示,且可以直接通過編輯改變零部件的尺寸和結構,此功能在出圖時也很實用,能直接粘貼在工程圖上作為同結構不同尺寸的表格。這一點SolidWorks考慮得相當全面,可以添加、顯示和隱藏行列,符合通常的出圖標準和習慣。

3.方案評審

之前方案評審階段必須打印出圖或者將電子版發送評審部門,但在傳輸過程中,評審者,包括客戶必須使用和設計部門同樣的設計軟件,否則無法打開圖樣。有時為了保密,工程師會修改一些參數,但還是會帶來不必要的麻煩。SolidWorks eDrawings應用程序提供生成可執行文件供審閱,直觀且方便有效(圖3)。此功能成功解決了非設計方案評審部門讀圖難的問題,方便了工程師與非設計部門及客戶的溝通。

4.強度校核

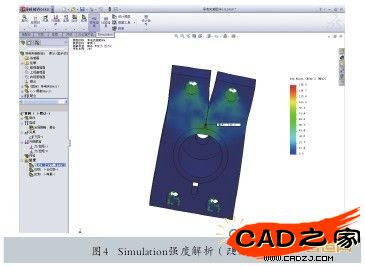

針對圖1的導電夾裝配體,應用SolidWorks Premium嵌入的有限元分析模塊(Simulation),在SolidWorks平臺下進行強度解析,其的自動化網格劃分功能使得工程師能方便驗證自己的設計。

因裝配體中零件1和零件2均為導電體,考慮到接觸電阻,必須對緊固螺栓實施一定的預緊力,這時要保證零件1和零件2 的強度。

(1)零件材料。零件1材料為紫銅;零件2為鋁合金6061。

(2)計算條件。M12螺栓預緊力保證為29 700N;零件2中,4個通孔為固定孔。

(3)驗證條件。根據受力情況,按抗變形能力設定安全系數。紫銅的許用應力[σ]=111MPa;鋁合金6061的許用應力[σ]=82MPa。

(4)初步強度解析,如圖4所示。

小結:經過Simulation強度解析后,工程師可以直觀看到零件1的最大應力(136MPa)大于許用應力[σ](111MPa),因此需要改進零件尺寸。

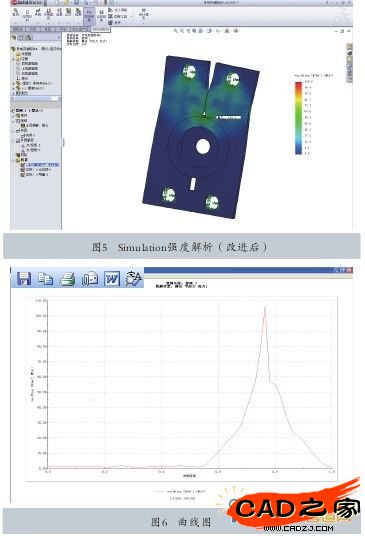

(5)改進后零件的強度解析,如圖5所示。對于零件1,零件壁厚(與零件2接觸部分)由5mm變更為8mm。

小結:經解析,零件1與零件2應力均小于零件本身的許用應力,故零件安全。

(6)Simulation強度解析優勢。下面對比應用Simulation前后零件強度的計算過程。

①應用前。經分析,螺栓預緊力傳遞到零件1圓柱面上的力為非均布力,其曲線如圖6所示。零件1的強度校核按照薄壁圓筒只受外壓的模型,計算該零件的周向應變;零件2按照非圓截面桿件受彎曲應力計算。因是均布力,需進行微積分計算,計算量大,也不準確。②應用Simulation后,可以在SolidWorks平臺簡易地進行靜力學分析,通過添加約束、施加載荷和劃分網格等簡單操作,即可在二三分鐘內完成解析,得到有效結論。同時可以設計洞察、生成報表,制作具有說服力的研討書。

小結:對于此類問題,裝配體看似簡單,但要通過手工計算,校核其強度,由于涉及到力的耦合問題,也需要復雜的過程。Simulation強度解析無論針對零件還是裝配體,解析過程都更加快速高效,為設計節約了大量時間。

5.樣機試制階段

對于高壓電器行業,新產品必須試制樣機(試品),并在國家高壓電器試驗中心完成一系列強制形式的試驗,得到質量認證的產品方能銷售。對于這樣特殊的行業,在應用SolidWorks以前,需要制作至少3次試品,經過反復試驗才能完成產品開發。但應用SolidWorks以來,因可以直觀進行零件設計、強度分析、裝配體檢查和設計優化,從而減少了不必要的失誤和樣品試制次數,縮短了開發周期。

三、結論

從西電三菱應用SolidWorks以來,簡化了設計思路,開發周期明顯縮短,能使公司始終以先進的產品迅速占領市場。更主要的是:工程師更專注于設計而非繪圖。