飛機牽引車是空港主要地面設備之一。近年來,國內外航空界相繼研制出一種無桿式牽引車,即在牽引飛機時不用牽引桿而是用一種夾持一提升機構將飛機前起落架夾持并提升離地,牽引行駛。這種無桿牽引車的優(yōu)點是:取消了牽引桿,有效地減輕了自身重力,節(jié)省了牽引飛機所需要的時間和油料消耗,節(jié)省頂推飛機的時間,從而帶來了節(jié)能效益。因無桿牽引車抱住了前起落架,承受飛機的前輪負載,所以無桿式牽引車的驅動橋要承受較大的載荷。基于對驅動橋可靠性的要求,文中運用快速有限元仿真軟件CosmosWorks對其結構進行靜態(tài)仿真分析,通過對參數(shù)的優(yōu)化,為無桿牽引車驅動橋設計提供可靠的分析數(shù)據(jù)。

1分析方案

1.1建模、分析工具的介紹

SolidWorks作為目前第一主流的三維機械CAD軟件之一,其工程分析是通過CosmosXpress或CosmosWorks進行的.CosmosXpress適合于單個零件的工程分析,而CosmosWorks則適合于零部件或產(chǎn)品的工程分析,其功能更為強大。文中利用CosmosWorks進行車橋結構的工程分析。Cosmos/Works是完全整合在SolidWorks中設計分析系統(tǒng)的,提供壓力、頻率、約束、熱量和優(yōu)化分析,為設計工程師在SolidWorks的環(huán)境下,提供比較完整的分析手段。憑借先進的快速有限元技術(FFE),工程師能非常迅速地實現(xiàn)對大規(guī)模的復雜設計的分析和驗證,并且獲得修正和優(yōu)化設計所需的必要信息。分析的模型、結果和SolidWorks共享一個數(shù)據(jù)庫,這意味著設計與分析數(shù)據(jù)將沒有繁瑣的雙向轉換操作,分析也因而與計量單位無關。在幾何模型上,可以直接定義載荷和邊界條件,如同生成幾何特征,設計的數(shù)據(jù)庫也會相應地自動更新。計算結果也可以直觀地顯示在SolidWorks精確的設計模型上。這樣的環(huán)境操作簡單、節(jié)省時間,且硬盤空間資源要求很小。

1.2分析方法的確定

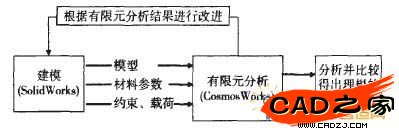

車橋的受力并不復雜,主要是根據(jù)分析結果的對比,為新車橋的結構設計提供可靠的依據(jù)。因此,確定其分析方案流程如圖1所示。

圖1分析方案流程圖

2基于SolidWorks軟件的有限元模型建立

2.1 無桿式飛機牽引車驅動橋幾何模型的建立

根據(jù)驅動橋結構特點,通過SolodWorks進行建模,車橋結構為焊接結構,建模在焊接條件下進行,可以使車橋的分析更加接近實際情況。并且根據(jù)車橋的受力情況對模型進行適當?shù)暮喕幚恚P腿鐖D2所示。

圖2車橋幾何模型

2.2車橋有限元模型

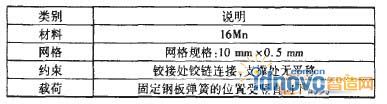

在CosmosWorks中,根據(jù)表1建立有限元模型。

表1有限元模型參數(shù)

2.2.1材料的屬性

材料選取16Mn,該材料的彈性模量E=212 GPa,泊松比σ=0.31,屈服極限=250 MPa,密度=7.87×103 ks/m3 。

2.2.2網(wǎng)格的劃分

網(wǎng)格劃分是一個重要的步驟,網(wǎng)格越細精度越高,但隨著網(wǎng)格的不斷細化,應力的增長趨于緩慢,并向某定值靠近,由此可大致確定真實應力的取值。因此,在車橋網(wǎng)格劃分時,采用的是10mm×0.5mm的單元,網(wǎng)格劃分精細。車橋網(wǎng)格劃分結果,共370878個節(jié)點,237212個單元,1104978個自由度。建立的有限元模型網(wǎng)格劃分如圖3所示。

圖3有限元模型的網(wǎng)格劃

2.2.3載荷與約束的處理

載荷和約束施加與工程實際是否吻合直接影響到分析結果的正確性、合理性。在實際工作中,只需分析最不利工況(即最大載荷、最大幅度的工況)即可。在CosmosWorks中,載荷與約束直接在幾何模型上加載,在求解時自動轉換到有限元模型上。在分析中,約束在鉸接處添加鉸鏈約束,在鉸接支撐面上添加無平移約束。此時橋上的載荷僅為承載的飛機的前部的重力加上承載的部分車的自重力,在車橋承載面上施加載荷為200 kN。所添加約束與載荷如圖4所示。

圖4添加的載荷與約束

3 仿真分析結果

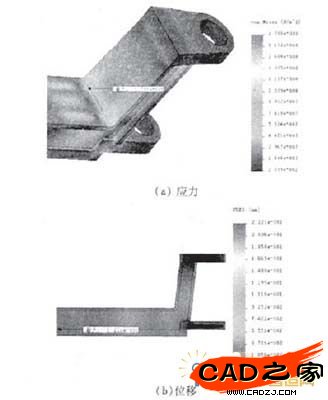

以上的準備工作做完之后就可以直接運行分析,得出分析結果。CosmosWorks通過彩色云圖顯示應力和位移的分布,以不同的顏色表示不同范圍的應力值,能形象逼真地表現(xiàn)車橋內部的應力和位移應變分布情況。圖5所示的是原車橋的應力、位移圖解。

圖5原車橋分析結果

圖5原車橋分析結果

由應力圖解可很容易看出應力較大的區(qū)域,為結構改進提供明確的方向。最大應力值為178 MPa,而16 Mn的屈服應力為250 MPa。因此,該結構的最薄弱的環(huán)節(jié)也滿足強度要求。由位移圖解可以看出其最大位移為0.22 mm,滿足剛度要求。

4 根據(jù)原車橋的數(shù)據(jù)對新車橋建模分析

新的車型要求車橋的跨度增大,若在原車橋的基礎上只增加其長度,會使其強度降低。為了不但能使新的車橋能滿足跨度要求,而且強度要進一步提高,在原車橋的基礎上進行了多處修改,并通過CosmosWorks進行應力分析比較,得出一種比較理想的改進方案。為新車橋的結構設計提供了比較好的依據(jù)。

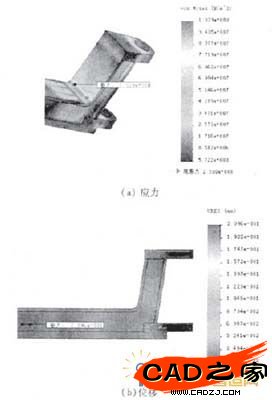

新的車橋除了跨度加大之外,其轉向節(jié)臂和橋身做了適當?shù)男薷模ㄟ^增大過度圓弧使應力集中得到了很好的擴散,極大消除了應力集中帶來的影響。并且增加了橋身所用鋼板的厚度。圖6是對新車橋結構的分析結果。

圖6新車橋分析結果

由分析結果可以看出,新車橋最大應力為103 MPa,比原車橋有明顯改善。

在此基礎上對車橋進行了疲勞分析,可以得出車橋的安全系數(shù)。圖7給出了原車橋與新車橋安全系數(shù)。

由圖7可以看出安全系數(shù)由原來的1.53增加到現(xiàn)在的3.27,進一步提高了車橋的可靠性。進而可以使整車的安全性得到了提高。

圖 7安全系數(shù)圖解

通過分析可以看出,新車橋的各方面性能要優(yōu)于原車橋,原車橋已在實際中應用,因此新車橋的分析數(shù)據(jù)對于實際的生產(chǎn)具有很好的參考價值。

5結論

通過運用SolidWorks對無桿牽引車的車橋建模,并利用CosmosWorks對其進行結構有限元仿真分析研究,可以看出運用SolidWo出s及其插件可以方便地查看結構存在的問題,并快速作出改進。通過對參數(shù)的優(yōu)化,為無桿牽引車驅動橋設計提供了可靠的分析數(shù)據(jù)和基礎,實現(xiàn)了其受力的仿真優(yōu)化,最終獲得整體結構比較理想的設計參數(shù)。