固定式破碎機主要應用于各類礦山和采石場破碎機的入料口或格篩處,進行大塊物料的二次破碎,也可用于冶煉廠對鋼包和冶金爐進行打殼拆包等處理。本文采用三維軟件SolidWorks對某型號固定式破碎機進行三維建模,并利用無縫插件Motion和Simulation對工作裝置整體進行了運動學、動力學、靜力學和模態的分析。整個分析過程是相互關聯的,并得到了與實際相符的計算結果。為提高設計水平,解決同類產品一些共性問題提供了具有參考價值的分析方法。

一、虛擬樣機的建模和仿真

1.三維實體建模

固定式破碎機工作裝置主要由底盤、回轉機構、動臂、斗桿、連桿、搖桿、液壓錘、動臂油缸、斗桿油缸和轉錘油缸等部件組成,以某型號型固定式破碎機為例,采用SolidWorks2010對工作裝置主要部件進行三維建模,然后根據結構特點和功能要求,用內嵌的裝配方法將各零部件裝配起來,可以得到整體裝配模型,結合仿真需要,將工作裝置調整到合適的初始位姿(本文研究初始位置選用各油缸全縮狀態),如圖1所示。

2.仿真平臺

SolidWorks Motion是與SolidWorks 2010軟件無縫集成的全功能運動仿真軟件,Motion可以提供運動機構所有零部件的運動學性能(包括位置、速度和加速度)和動力學性能(包括接點反作用力、慣性力和功率要求)的完整量化信息。由于Motion和SolidWorks的無縫結合,不用耗費更多的時間就可以獲得運動模擬結果,同時由于執行運動模擬所需的所有內容都已在CAD裝配體模型中定義好了,只需將它們傳輸到運動模擬程序即可。Motion還可用于檢查干涉,冗余約束檢查和消除。通過仿真得出各零部件的運動情況,包括位移、速度、加速度和作用力及反作用力等,并以動畫、圖形和表格等多種形式輸出結果,以滿足用戶對運動仿真分析的諸多需求。

Simulation是一套強大的有限元分析軟件。能對用SolidWorks設計的實體模型進行靜態、熱力、振動頻率、疲勞、流體和扭曲等多項工程分析,也可以進行優化設計和非線性分析,是目前流行的CAE軟件。

3.仿真工況

根據實際工作情況設定某型號型固定式破碎機的工作仿真時間為28s,采用Solidworks motion插件中內嵌的階躍函數STEP(TIME,t1,x1,t2,x2)按照各油缸工作順序、油缸直徑大小確定每階段的時間分配,通過馬達模塊控制各油缸伸縮的位移,從而驅動液壓錘錘尖實現期望的運動。為了獲得工作范圍的包絡圖、各構件的運動學和動力學特性,只需給出其在X-Y 面的仿真結果(馬達旋轉不作考慮),將各部件重力加入后,通過函數表達式即可實現對整個工作過程的仿真。

通過motion動力學仿真,可以適時地分析各工況的受力情況,確定各部件出現危險工況的位置。本文在此基礎上利用Simulation軟件進行了工作裝置整體靜力學與模態的分析。

二、仿真分析

1.運動學仿真分析

當工作裝置以一定的形式運動時,其速度、加速度與各油缸伸縮的速度和加速度有著嚴格的依賴關系,在進行運動控制時,將實現給定的打擊部件位置和速度信息變換為各油缸伸長的控制指令,從而驅動打擊部件實現期望的運動。因此當工作裝置的結構尺寸及油缸鉸點已經確定時,工作范圍主要取決于各油缸選型尺寸。運行仿真打擊部件的運動軌跡如圖2,該圖也表示出了整個裝置的運動極限包絡圖。在結果中可以得出各點的速度、位移和加速度等運動學相關特性參數曲線,并可以輸出到Excel中處理,圖3為錘尖在XY平面的位移曲線。

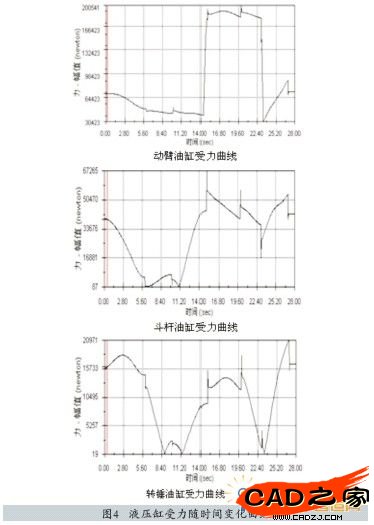

2.動力學仿真分析

對于工作裝置中各部件的受力(例如液壓缸的推力的計算),目前多采用軌跡圖法或根據幾何約束關系建立力學方程組進行求解,計算起來不僅要耗費大量人力物力,而且結果比較粗糙。運行仿真后,以油缸為例,從圖4中可以直觀地看出工作裝置在動作過程中,對應的每一時刻各油缸的受力狀況和極值出現的位置,從而為液壓系統和控制系統設計,以及極限工況下相關構件的強度校核和改進設計提供了參考依據。除液壓缸的受力外,還可以根據動力學仿真結果,得到各關鍵點的受力特性,為后面各部件轉入Simulation中做有限元分析提供依據。

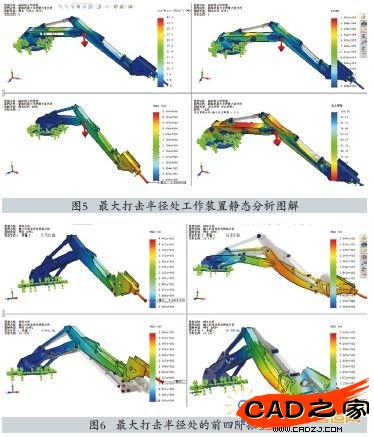

3.靜力學分析

對于不同工況,根據工作裝置承受載荷的不同,有限元分析結果也存在差異。本文以最大打擊半徑工況為例,利用Simulation對工作裝置進行裝配體靜力學分析。通過軟件的仿真運算后可以得出整個工作裝置的應力、應變、位移和安全系數圖解,如圖5。從圖中可以方便地得出該狀況下最大應力為42.8MPa,最大位移為5.4mm以及最小安全系數為5.8。本工作裝置主要采用不同厚度的16Mn鋼板焊接而成,材料彈性模量為2.06x106MPa,泊松比0.3,屈服極限為345Mpa;最大應力均小于材料許用應力,滿足強度條件,符合設計要求。

4.模態分析

由于固定式破碎站工作中存在振動不穩定的情況,在設計時必須對其進行模態分析,模態分析的主要任務是研究無阻尼系統的自由振動,特別是確定結構的固有頻率,可以有效通過改變構件質量或形狀避開這些頻率或最大限度地減小在這些頻率上的激勵,從而消除過度疲勞或損壞。

在Simulation中選擇頻率分析算例,并定義各部件的材料屬性和邊界條件,運行后,程序給出頻率及振型圖,圖5為上述工況狀態下的前四階振型圖,從放大比例的振型圖中可以看出,工作裝置的一階模態振型是在XZ水平面內的彎曲變形,二階模態振型是在XY垂直面內的彎曲變形,三階模態振型是自身的扭轉變形,四階模態和五階模態振型表現為結構的不同部位出現鼓起狀振動,表現出系統的空間固有特性。

振動可以表達為各階固有振型的線性組合,其中低階自振頻率所引起的共振往往引起結構較大的應變和應力集中,高階的影響則很小,因此我們選取前4階模態來分析,圖6為上述工況下的前4階振型圖。從圖中可知1階固有頻率為5.76Hz,2階固有頻率為9.48Hz,3階固有頻率為32.4Hz。4階固有頻率為36.5Hz。由于此工況下破碎機馬達轉速為6~60r/min,其頻率為0.1~1Hz;破碎站電機的轉速一般為1460~1470r/min,頻率為24.4Hz左右,可以得出前4階固有頻率與馬達和電機頻率沒有產生耦合,不會發生共振破壞。

三、結論

本文利用SolidWorks 2010軟件中嵌入的插件Simulation和Motion對某型號型固定式破碎機進行了三維建模、運動仿真和有限元技術的分析,整個過程是相關聯的。分析過程中所做的修改都會自動映射到仿真模型和工程圖中,大大節省了分析時間。并在理論分析和實際相結合的基礎上對仿真的結果做出正確評估,得到的相關數據對設計工作具有重要的指導意義。通過在產品開發過程中使用SolidWorks相關軟件,將CAD和CAE技術有機的結合起來,提高了產品的設計質量,減少試驗環節, 縮短設計周期,產生了顯著地經濟效益。

相關文章

- 2021-09-08EXCEL在工作中的應用 制表、數據處理及宏應用PDF下載

- 2021-08-30高等院校藝術設計案例教程中文版AutoCAD 建筑設計案例

- 2021-08-28計算機輔助設計與制造 21世紀全國應用型本科大機械系

- 2021-08-28計算機輔助設計與制造(CAD∕CAM)PDF下載

- 2021-08-27計算機輔助設計與制造 21世紀全國應用型本科大機械系

- 2021-08-27計算機輔助設計與制造(CAD∕CAM)PDF下載

- 2021-08-24經典技法118例AutoCAD 機械設計經典技法118例中文版_

- 2021-08-24經典實例學設計AutoCAD 2016從入門到精通 [李軻 編著]

- 2021-08-24精通AutoCAD 2013電氣設計 [李波 主編] 2013年PDF下載

- 2021-08-24精通AutoCAD 2013機械設計_李波,辛雄主編_2013PDF下載