1 序言

Unigraphics軟件是一個(gè)集成化的CAD /CAECAM系統(tǒng)軟件,它為工程設(shè)計(jì)人員提供了非常強(qiáng)大的應(yīng)用工具,這些工具可以對(duì)產(chǎn)品進(jìn)行設(shè)計(jì) (包括零件設(shè)計(jì)和裝配設(shè)計(jì))、工程分析(有限元分析和運(yùn)動(dòng)機(jī)構(gòu)分析)、工程圖繪制、數(shù)控加工程序編制等,極大地提高了企業(yè)的技術(shù)創(chuàng)新能力和對(duì)市場(chǎng)的快速反應(yīng)能力。UG NX基本工作流程是:設(shè)計(jì)人員先按照有關(guān)理論對(duì)零件造型 ,接著就可利用其數(shù)字化裝配盡早發(fā)現(xiàn)問題 ,如檢查干涉和間隙調(diào)整。利用其工程分析功能可以驗(yàn)證其運(yùn)動(dòng)學(xué)和動(dòng)力學(xué)性能 ,據(jù)此可進(jìn)一步完善設(shè)計(jì)。完善后的零件 ,一方面可自動(dòng)轉(zhuǎn)換為工程圖以便加工 ,另一方面可根據(jù)需要 ,將一些復(fù)雜型面直接轉(zhuǎn)換為數(shù)控加工程序。顯然造型是第一步 ,也是比較重要的一步。

凸輪機(jī)構(gòu)在現(xiàn)代機(jī)械中越來越廣泛的得到應(yīng)用,由于只需設(shè)計(jì)適當(dāng)?shù)妮喞憧墒箯膭?dòng)件得到所需的運(yùn)動(dòng)規(guī)律,同時(shí)在某些機(jī)構(gòu)中通常要求從動(dòng)件的位移、速度或加速度按照給定的規(guī)律變化;若采用連桿機(jī)構(gòu)實(shí)現(xiàn)給定的運(yùn)動(dòng)規(guī)律比較困難,特別是較復(fù)雜的運(yùn)動(dòng)規(guī)律很難實(shí)現(xiàn);但凸輪機(jī)構(gòu)能較易實(shí)現(xiàn)復(fù)雜運(yùn)動(dòng)規(guī)律,同時(shí)凸輪機(jī)構(gòu)還具有結(jié)構(gòu)簡單、體積小等優(yōu)點(diǎn)。

當(dāng)前,在凸輪的設(shè)計(jì)過程中,利用計(jì)算機(jī)進(jìn)行輔助設(shè)計(jì)已經(jīng)成為主流,在UG的建模環(huán)境中利用UG表達(dá)式和規(guī)律曲線來快速準(zhǔn)確的生成凸輪輪廓曲線,從而完成凸輪的三維實(shí)體建模。在裝配環(huán)境中將凸輪與從動(dòng)件按其匹配關(guān)系進(jìn)行裝配,從而實(shí)現(xiàn)凸輪機(jī)構(gòu)的三維造型。在運(yùn)動(dòng)環(huán)境中,通過定義連桿、添加運(yùn)動(dòng)副對(duì)凸輪機(jī)構(gòu)進(jìn)行仿真運(yùn)動(dòng)和運(yùn)動(dòng)分析,通過仿真過程判斷凸輪機(jī)構(gòu)的運(yùn)動(dòng)結(jié)果是否與設(shè)計(jì)要求相一致,從而對(duì)凸輪機(jī)構(gòu)進(jìn)行改進(jìn)。

2 盤形凸輪零件分析

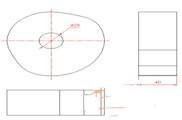

圖1是我公司生產(chǎn)某型號(hào)產(chǎn)品中的凸輪零件,偏心距為10mm,機(jī)構(gòu)在運(yùn)動(dòng)過程中的運(yùn)動(dòng)規(guī)律為:當(dāng)凸輪轉(zhuǎn)過60°時(shí),推桿等加速等減速上升10mm;凸輪繼續(xù)轉(zhuǎn)過120°推桿停止不動(dòng),凸輪再繼續(xù)轉(zhuǎn)過60°時(shí),推桿等加速等減速下降10mm;最后,凸輪轉(zhuǎn)過所余下120°時(shí),推桿又停止不動(dòng)。基圓半徑為50mm,推桿滾子的半徑為5mm。

圖1 凸輪零件圖

3 基于UG的凸輪參數(shù)化建模技術(shù)

參數(shù)化建模技術(shù)的思想是,利用數(shù)值驅(qū)動(dòng)零件和部件的特征尺寸,在進(jìn)行產(chǎn)品系列設(shè)計(jì)時(shí),只需要添加多組數(shù)據(jù)即可;若要進(jìn)行重新設(shè)計(jì),只需要修改部分?jǐn)?shù)據(jù)即可。

UG是當(dāng)前世界上最先進(jìn)的、面向制造行業(yè)的CAID/CAD/CAE/CAM高端軟件之一。作為一個(gè)集成的全面產(chǎn)品過程解決方案,UG 軟件使得用戶能夠數(shù)字化地創(chuàng)建和獲取三維產(chǎn)品。利用UG設(shè)計(jì)、加工產(chǎn)品,不需要復(fù)雜的編程,所要做的僅僅是提供參數(shù)和要求。

本文研究的盤形凸輪參數(shù)化建模技術(shù),主要通過 UG 軟件的表達(dá)式功能來實(shí)現(xiàn)。利用UG 軟件進(jìn)行偏置直動(dòng)滾子推桿盤形凸輪零件實(shí)體造型設(shè)計(jì)的一般過程是:

(1) 提供參數(shù)。在設(shè)計(jì)之初,需要用戶做的工作是,確定凸輪基圓半徑r 0,選定推桿運(yùn)動(dòng)規(guī)律。

(2) 在UG建模環(huán)境中建立表達(dá)式。在 UG建模環(huán)境中,首先輸入有明確賦值的變量和驅(qū)動(dòng)參數(shù),然后輸入計(jì)算變量X、Y,建立控制凸輪輪廓曲線的表達(dá)式。

(3) 繪制凸輪理論輪廓曲線。完成表達(dá)式的建立以后,執(zhí)行繪制規(guī)律曲線命令,以 t為系統(tǒng)變量,分別用定義的X、Y表示 UG坐標(biāo)中的變量,將Z定義為常量0,即可得到需要的輪廓線段,所有曲線段構(gòu)成完整的凸輪理論輪廓曲線。

(4) 繪制凸輪實(shí)際輪廓曲線。執(zhí)行偏移曲線命令將理論輪廓曲線向內(nèi)做按照滾子半徑為距離的偏移,即可獲得凸輪的實(shí)際輪廓曲線。

(5) 通過拉伸操作,獲得凸輪的三維實(shí)體。將凸輪的實(shí)際輪廓曲線進(jìn)行以厚度值為高度的拉伸操作,即可獲得凸輪的三維實(shí)體。

通過上面5個(gè)步驟的具體討論,可以看出,UG軟件由于采用了表達(dá)式形式,從而避免了復(fù)雜的編程處理;通過偏移理論輪廓曲線,巧妙的獲得了實(shí)際輪廓曲線,從而大大降低了工作量;通過改變其中的驅(qū)動(dòng)參數(shù)或表達(dá)式值即可實(shí)現(xiàn)零件的相應(yīng)改變,從而實(shí)現(xiàn)了完全的參數(shù)化建模。

4 實(shí)例凸輪的設(shè)計(jì)

本文采用解析法繪制盤形凸輪的實(shí)際輪廓曲線,計(jì)算出凸輪輪廓曲線上各點(diǎn)的坐標(biāo)值,利用UG表達(dá)式及規(guī)律曲線實(shí)現(xiàn)凸輪的三維參數(shù)化建模。

4.1 凸輪輪廓曲線方程

在利用UG軟件設(shè)計(jì)盤形凸輪之前,需要根據(jù)提供的參數(shù)推導(dǎo)出適合UG使用的表達(dá)式,而推導(dǎo)適合UG使用的表達(dá)式又需要根據(jù)實(shí)際情況明確給出盤形凸輪輪廓曲線的數(shù)學(xué)描述。若采用圖解法設(shè)計(jì)盤形凸輪輪廓曲線其誤差較大,對(duì)高速盤形凸輪或精度要求較高的盤形凸輪均不能滿足設(shè)計(jì)要求,只能采用解析法進(jìn)行設(shè)計(jì),以達(dá)到高效、高精度的效果。

盤形凸輪機(jī)構(gòu)輪廓曲線方程為:

x=(S0+S)sinδ+ecosδ

y=(S0+S)cosδ-esinδ

針對(duì)式中推桿的位移S,根據(jù)運(yùn)動(dòng)情況不同,各階段計(jì)算如下:

4.1.1 推程階段(δ01=60°)

等加速部分

![]()

等減速部分

![]()

4.1.2 遠(yuǎn)休止階段(δ02=120°)

此時(shí)δ2由0→120,r=50+10=60mm,保持不變。

4.1.3 回程階段(δ03=60°)

等加速部分

![]()

等減速部分

![]()

4.1.4 近休止階段(δ04=120°)

此時(shí)δ4由0→120,r=50mm,保持不變。

4.2 UG表達(dá)式的推導(dǎo)

4.2.1 已知條件,驅(qū)動(dòng)參數(shù)

e=10(長度,mm)//偏心距

h=10(長度,mm)//升程;

R0=50(長度,mm)//基圓半徑;

Rr=10(長度,mm)//滾子半徑;

Angle01=60(角度,degree)//推程轉(zhuǎn)角;

Angle02=120(角度,degree)//遠(yuǎn)休止角;

Angle03=60(角度,degree)//回程轉(zhuǎn)角;

Angle04=120(角度,degree)//近休止角;

t=1//UG系統(tǒng)變量,無單位。

4.2.2 推程等加速階段:Angle01=60

a1=0//起始角,角度,degree;

b1=30//終止角,角度,degree;

J1=a1*(1-t)+b1*t//中間角變量,角度,degree;

S1=2*h*J1*J1 /( Angle01* Angle01)//升程變量,長度,mm;

X1=(R0+S1)*sin(J1) +e*cos(J1)//理論輪廓曲線X坐標(biāo)值,長度,mm;

Y1=(R0+S1)*cos(J1)-e*sin(J1) //理論輪廓曲線Y坐標(biāo)值,長度,mm。

4.2.3 推程等減速階段:Angle01=60

a2=30;b2=60;J2=a2*(1-t)+b2*t;Je2=60-J2;

S2=10-2*h*Je2*Je2 /( Angle01* Angle01);

X2=(R0+S2)*sin(J2) +e*cos(J2);

Y2=(R0+S2)*cos(J2) -e*sin(J2)

4.2.4 遠(yuǎn)休止階段:Angle02=120

a3=60;b3=180;J3=a3*(1-t)+b3*t;S3=h;

X3=(R0+S1)*sin(J3) +e*cos(J3);

Y3=(R0+S1)*cos(J3) -e*sin(J3)。

4.2.5 回程等加速階段:Angle03=60

a4=180; b4=210; J4=a4*(4-t)+b4*t; Je4=J4-180;

S4=h-2*h*Je4*Je4 /( Angle03* Angle03);

X4=(R0+S4)*sin(J4) +e*cos(J4);

Y4=(R0+S4)*cos(J4) -e*sin(J4)。

4.2.6 回程等減速階段:Angle03=60

a5=210;b5=240;J5=a5*(5-t)+b5*t;

Je5=180+60-J5;

S5=2*h*Je5*Je5 /( Angle03* Angle03);

X5=(R0+S5)*sin(J5) +e*cos(J5);

Y5=(R0+S5)*cos(J5) -e*sin(J5)。

4.2.7 近休止階段:Angle04=120

a6=240;b6=360;J6=a6*(6-t)+b6*t;S6=0;

X6=(R0+S6)*sin(J6) +e*cos(J6);

Y6=(R0+S6)*cos(J6) -e*sin(J6)。

4.3 基于UG的凸輪造型設(shè)計(jì)

(1)建立表達(dá)式方程。在UG建模環(huán)境下,輸入4.2 中所推導(dǎo)的所有表達(dá)式。

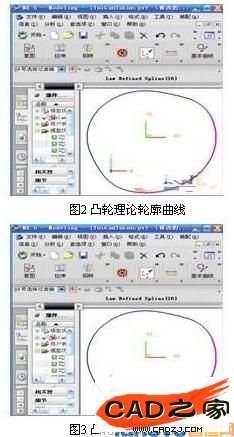

(2)繪制凸輪理論輪廓曲線。參照前面說明執(zhí)行繪制規(guī)律曲線命令,分別繪制各段曲線,最后形成完成的凸輪理論輪廓曲線,如圖2所示。

(3)繪制凸輪實(shí)際輪廓曲線。執(zhí)行偏置曲線命令,將凸輪理論輪廓曲線向內(nèi)偏置,偏置距離為滾子半徑10,結(jié)果如圖3,此即為凸輪實(shí)際輪廓曲線。

(4)繪制凸輪中心孔。執(zhí)行繪制圓弧命令,以原點(diǎn)為圓心,繪制一個(gè)直徑為25 的圓。

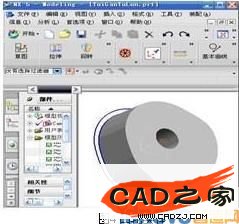

(5)拉伸操作。選取凸輪實(shí)際輪廓曲線以及中心孔,執(zhí)行拉伸命令,拉伸長度為凸輪的厚度40。結(jié)果如圖4 所示。此即為要求設(shè)計(jì)的凸輪實(shí)體。

此時(shí)如果已知條件發(fā)生改變,則不需要全部重來,只需改變表達(dá)式的值,凸輪輪廓曲線及相應(yīng)的實(shí)體都會(huì)隨之改變。UG軟件參數(shù)化建模技術(shù)的優(yōu)勢(shì)即在如此。

5 結(jié)論

本文提供的盤形凸輪參數(shù)化建模方法是一個(gè)通用方法,不僅工作量小、簡便易學(xué),而且設(shè)計(jì)精度高。通過改變相關(guān)變量,可以滿足不同用戶對(duì)盤形凸輪設(shè)計(jì)的要求。

利用本文所提供的UG參數(shù)化建模技術(shù),可以極大地縮短凸輪的設(shè)計(jì)制造周期,在生產(chǎn)實(shí)踐中具有顯著的實(shí)用價(jià)值和經(jīng)濟(jì)效益,并為以后進(jìn)行凸輪運(yùn)動(dòng)分析、動(dòng)力分析、有限元分析、虛擬裝配等,都打下了良好的基礎(chǔ)。

相關(guān)文章

- 2021-09-08BIM技術(shù)叢書Revit軟件應(yīng)用系列Autodesk Revit族詳解 [

- 2021-09-08全國專業(yè)技術(shù)人員計(jì)算機(jī)應(yīng)用能力考試用書 AutoCAD2004

- 2021-09-08EXCEL在工作中的應(yīng)用 制表、數(shù)據(jù)處理及宏應(yīng)用PDF下載

- 2021-08-30從零開始AutoCAD 2014中文版機(jī)械制圖基礎(chǔ)培訓(xùn)教程 [李

- 2021-08-30從零開始AutoCAD 2014中文版建筑制圖基礎(chǔ)培訓(xùn)教程 [朱

- 2021-08-30電氣CAD實(shí)例教程AutoCAD 2010中文版 [左昉 等編著] 20

- 2021-08-30電影風(fēng)暴2:Maya影像實(shí)拍與三維合成攻略PDF下載

- 2021-08-30高等院校藝術(shù)設(shè)計(jì)案例教程中文版AutoCAD 建筑設(shè)計(jì)案例

- 2021-08-29環(huán)境藝術(shù)制圖AutoCAD [徐幼光 編著] 2013年P(guān)DF下載

- 2021-08-29機(jī)械A(chǔ)utoCAD 項(xiàng)目教程 第3版 [繆希偉 主編] 2012年P(guān)DF