副標題#e#

1引言

組合連桿式液壓舉升機構在自卸汽車中應用廣泛,早期主要采用復變函數理論或三角函數理論對這種機構的運動和動力學進行分析,然而這種方法比較繁雜,當機構進行修改后,要重復整個復雜的計算過程,效率較低于本文是在為某公司自卸車的設計中,運用SolidWorks軟件,對白卸汽車連桿式液壓舉升機構進行三維建模,建立虛擬樣機。然后采用COSMOSmotion對舉升機構進行運動仿真,并把運動過程中的零件的受力輸出給COSMOSWorks軟件進行分析,得到該零件在任意時刻的最大應力,進而得到整個舉升過程中的最大應力和對應的舉升瞬間角度,再進一步對該瞬間進行詳細的靜態分析和強度校核。本文試通過虛擬樣機技術、運動仿真和有限元技術結合,為自卸車的工程設計提供一種新的思路。

2仿真模型的建立

本文是在SolidWorks環境下建模,用COSMOSMotion進行運動仿真。仿真前,先抽象出系統的力學結構和物理特性,建立幾何模型。然后根據系統各零部件的運動規律確定其約束關系,施加約束副,最后施加力驅動或運動驅動,進行仿真分析。

(1)建立自卸汽車舉升機構等效模型簡圖

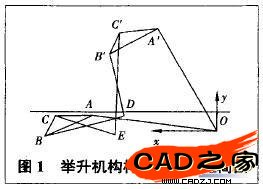

以車廂與副車架的鉸支點0點為原點建立坐標系,△ABC為三角板。BD為拉桿,CE為油缸,在A點三角板與車廂鉸接,在B點三角板與拉桿鉸接,在C點三角板與油缸鉸接,在D點拉桿與副車架鉸接,在E點與油缸與副車架鉸接。ABCDE ,A`B`C`DE分別為舉升機構舉升前、后位置。

(2)創建三維實體模型

本模型有6個零件,分別是載荷(車廂)、三角板(左、右)、支撐桿、液壓缸體、液壓活塞桿和車架,并指定車架為固定件。

在該模型中,車架與車廂分別作為固定件和載荷,本文不再對此進行分析。液壓缸體和液壓活塞桿作為液壓缸總成,基本上是標準配套件,由整車生產廠根據舉升質量和機構總布置進行選型,在此,本文不作分析。在整個機構中,三角板的運動和受力最為復雜,它起著把油缸的推力傳遞給車廂的功能,同時承受著支撐桿的支撐作用。因而,本文以三角板作為機構中的關鍵零件進行詳細分析。

假設在舉升過程中,車廂的重量不發生變化。用三維的長方體作為載荷,載荷是根據整車總布置及設計要求確定。確定后的長方體的尺寸為:4000mm·2000mm·600mm,額定載質量加車湘自重共為6G,考慮懸架動態變化;,在額定載質量基礎上增加10% ,另外考慮超載1t左右,實際按8t作為舉升質量進行運動學和受力分析:

創建約束副:車廂在O點用旋轉副固結在車架,三角臂在A點用旋轉副與車廂連接,在B點與支撐桿用旋轉副聯接,在C點與活塞桿用旋轉副聯接。液壓缸體在D點用旋轉副固結在車架,與活塞桿用移動副聯接。由丁各構件間的摩擦力相對于各構件所受的壓力所,片比例很小,所以本例不考慮摩擦。

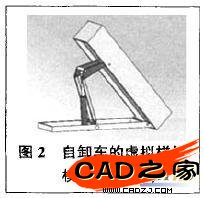

創建驅動:本文假定活塞相對缸體勻速移動,所以在移動副中創建直線驅動,速度為46mm/s,仿真時間是16s,總步數為320步,對此機構進行仿真。圖2是在仿真結束時刻的模型圖。

組合連桿式液壓舉升機構在自卸汽車中應用廣泛,早期主要采用復變函數理論或三角函數理論對這種機構的運動和動力學進行分析,然而這種方法比較繁雜,當機構進行修改后,要重復整個復雜的計算過程,效率較低于本文是在為某公司自卸車的設計中,運用SolidWorks軟件,對白卸汽車連桿式液壓舉升機構進行三維建模,建立虛擬樣機。然后采用COSMOSmotion對舉升機構進行運動仿真,并把運動過程中的零件的受力輸出給COSMOSWorks軟件進行分析,得到該零件在任意時刻的最大應力,進而得到整個舉升過程中的最大應力和對應的舉升瞬間角度,再進一步對該瞬間進行詳細的靜態分析和強度校核。本文試通過虛擬樣機技術、運動仿真和有限元技術結合,為自卸車的工程設計提供一種新的思路。

2仿真模型的建立

本文是在SolidWorks環境下建模,用COSMOSMotion進行運動仿真。仿真前,先抽象出系統的力學結構和物理特性,建立幾何模型。然后根據系統各零部件的運動規律確定其約束關系,施加約束副,最后施加力驅動或運動驅動,進行仿真分析。

(1)建立自卸汽車舉升機構等效模型簡圖

以車廂與副車架的鉸支點0點為原點建立坐標系,△ABC為三角板。BD為拉桿,CE為油缸,在A點三角板與車廂鉸接,在B點三角板與拉桿鉸接,在C點三角板與油缸鉸接,在D點拉桿與副車架鉸接,在E點與油缸與副車架鉸接。ABCDE ,A`B`C`DE分別為舉升機構舉升前、后位置。

(2)創建三維實體模型

本模型有6個零件,分別是載荷(車廂)、三角板(左、右)、支撐桿、液壓缸體、液壓活塞桿和車架,并指定車架為固定件。

在該模型中,車架與車廂分別作為固定件和載荷,本文不再對此進行分析。液壓缸體和液壓活塞桿作為液壓缸總成,基本上是標準配套件,由整車生產廠根據舉升質量和機構總布置進行選型,在此,本文不作分析。在整個機構中,三角板的運動和受力最為復雜,它起著把油缸的推力傳遞給車廂的功能,同時承受著支撐桿的支撐作用。因而,本文以三角板作為機構中的關鍵零件進行詳細分析。

假設在舉升過程中,車廂的重量不發生變化。用三維的長方體作為載荷,載荷是根據整車總布置及設計要求確定。確定后的長方體的尺寸為:4000mm·2000mm·600mm,額定載質量加車湘自重共為6G,考慮懸架動態變化;,在額定載質量基礎上增加10% ,另外考慮超載1t左右,實際按8t作為舉升質量進行運動學和受力分析:

創建約束副:車廂在O點用旋轉副固結在車架,三角臂在A點用旋轉副與車廂連接,在B點與支撐桿用旋轉副聯接,在C點與活塞桿用旋轉副聯接。液壓缸體在D點用旋轉副固結在車架,與活塞桿用移動副聯接。由丁各構件間的摩擦力相對于各構件所受的壓力所,片比例很小,所以本例不考慮摩擦。

創建驅動:本文假定活塞相對缸體勻速移動,所以在移動副中創建直線驅動,速度為46mm/s,仿真時間是16s,總步數為320步,對此機構進行仿真。圖2是在仿真結束時刻的模型圖。