4對關(guān)鍵零件-三角板的有限元分析

(1)設計情形分析

三角板在鉸支點A受到車廂的壓力,在鉸支點C受液壓油缸推桿的推力,在鉸支點刀對支撐桿有壓力。三角板受力狀況隨其位置變化而變化,采用傳統(tǒng)的解析法對其進行應力分析,難度很大。另外,三角板自重,也會對三角板的應力、應變和位移產(chǎn)生一定影響。

根據(jù)虛擬樣機模型確定的連接尺寸,結(jié)合三角板三處絞接孔的受力曲線圖和工程實踐,參考同類產(chǎn)品,重新建立三角板的實體模型,并使用COSMOSWorks分析軟件進行靜態(tài)分析。模型采用4節(jié)點的實體單元,進行網(wǎng)格劃分,劃分后的二角板模型,如圖8所示。

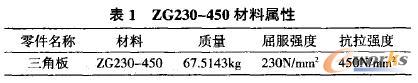

材料采用ZG230-450,材料屬性見表1o

通過COSMOSMotiun進行運動仿真和COSMOSWorks輸人運動載荷功能,在多個時間瞬間(畫面)輸人運動載荷。通過使用設計情形分析這些時間瞬間的三角板零件,確定三角板上產(chǎn)生最大應力的關(guān)鍵時間瞬間,再對此關(guān)鍵時間瞬間進行靜態(tài)有限元分析。

通過對圖4,6,7的受力分析,可知只角板最大受力情況應發(fā)生在20°以內(nèi),對應舉升時間為前8s內(nèi)。現(xiàn)每隔0.5s將這前8s共劃分為17組,作為設計情形進行應力分析。如圖9所示,以組為橫坐標,縱坐標為對應各組的最大應力。通過查看圖9,可知:在舉升過程中,最大vonMises應力最可能出現(xiàn)在第7組(畫面時間第3.5s,舉升到約7°時)。

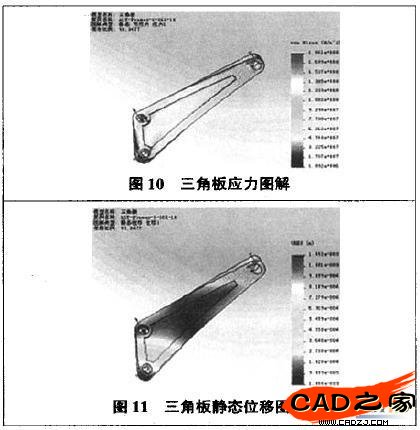

(2)三角板的靜態(tài)分析:對最大von Mises應力最可能出現(xiàn)的畫面時的三角板執(zhí)行詳細的靜態(tài)分析。

三角板應力分布如圖10所示。由圖10可以看出,整個三角板的應力水平較好,最大為184.1 MPa,最大應力發(fā)生在與車廂連接的鉸接孔A處,尚未達到三角板材料的強度極限230MPa。通過圖11,可知三角板最大靜態(tài)位移量為1.092mm,發(fā)生在三角板與車廂、三角板與拉桿連接處,位移變化量也在設計允許范圍內(nèi)。另外舉升質(zhì)量中已考慮懸架動態(tài)變化和超載因素,因此將此三角板運用于自卸車舉升機構(gòu)是可行的,根據(jù)以上設計分析制作的樣機經(jīng)過反復舉升試驗,以及在礦區(qū)實際使用一年后自卸機構(gòu)無變形、裂紋發(fā)生,也說明了該設計分析是合理的。

5結(jié)論

通過聯(lián)合虛擬樣機技術(shù)、運動仿真與有限元技術(shù)對自卸車舉升機構(gòu)進行設計,完成了從舉升機構(gòu)布置到零部件具體設計的一系列設計工作,并對舉升機構(gòu)關(guān)鍵零部件進行了受力分析,在理論與實際相結(jié)合的基礎上對設計的結(jié)果做出正確的評估。其仿真效果良好,結(jié)果形象直觀,提供了一種快速可靠的自卸舉升機構(gòu)設計方法。